De bouw van Loc NS 7727 door Alex

Alex BultjeAan het woord is Alex Bultje, over de bouw van de NS 7727. Alex heeft in 2020 in record tijd een D400 Bagagewagen gemaakt, en is ondertussen begonnen aan deze loc uit de 7700 serie. Hieronder alvast wat achtergrondinformatie over het project.

Alex BultjeAan het woord is Alex Bultje, over de bouw van de NS 7727. Alex heeft in 2020 in record tijd een D400 Bagagewagen gemaakt, en is ondertussen begonnen aan deze loc uit de 7700 serie. Hieronder alvast wat achtergrondinformatie over het project.

- Intro

- Waarom de serie 7700?

- Aanvang van de bouw

- Voortgang, mei 2021

- Voortgang, oktober 2021

Al heel lang droom ik ervan een eigen 7¼” te bezitten. En dan denk ik gelijk aan zelf bouwen omdat dat toch mijn hobby is. Heel lang ben ik tevreden geweest met het rijden van onze Nienoord locomotieven, en het sleutelen en onderhoud daaraan. En nog steeds! Maar ik ben nu op een leeftijd dat je denkt als ik nu niet begin komt het nooit meer. Afgelopen jaar heb ik de D441 gebouwd als stuurwagen en dat was de opmaat naar deze locomotief. Het wordt een model van de NS 7727, ex HSM1031.

Waarom de serie 7700?

De mooie Nederlandse locs uit de 7700 serie spreken mij erg aan. Ze hebben buiten liggende stoomverdeling wat interessant is om te zien. Als model zijn ze niet te groot, te transporteren en, ook belangrijk, de onderdelen passen op mijn machines. Verder ben ik opgegroeid in Haarlem, de streek waar de oorsprong van deze serie ligt. Ik ken de hele geschiedenis van de 7742, en heb haar ook op dat pleintje in Bergen zien staan. Daarna de restauratie ook gevolgd. Ook heb ik lang geleden met mijn dochtertje een stukje op de voetplaat van “Bello” meegereden, zoiets blijft je bij. Iedereen weet wel dat ik met mijn stoomtrekker naar allerlei evenementen ga en zo kwam ik in 2017 de NS 7742 tegen in Stadskanaal bij de STAR en de MBS in Haaksbergen. Als deelnemende machinist heb je dan uitgebreide mogelijkheden om de locs ‘avonds eens goed te bekijken en in gesprek te gaan met het personeel.

Dat ik voor de NS-uitvoering kies heeft ook een historisch perspectief. Lange tijd waren SS en HSM felle concurrenten. En hoewel er in de tijd van de samenvoeging van HSM en SS in 1921 best gemengd materieel gereden zal hebben ga ik voor de NS7727 met daaraan de SS D441 als stuurwagen.

-

De originele NS 7727 De originele NS 7727

De originele NS 7727 De originele NS 7727 -

Een loc uit de serie 7700, de NS 7719, onder het originele nummer HSM 1023 Een loc uit de serie 7700, de NS 7719, onder het originele nummer HSM 1023

Een loc uit de serie 7700, de NS 7719, onder het originele nummer HSM 1023 Een loc uit de serie 7700, de NS 7719, onder het originele nummer HSM 1023 -

Een loc uit de serie 7700, de NS 7743, onder het originele nummer HSM 1047 Een loc uit de serie 7700, de NS 7743, onder het originele nummer HSM 1047

Een loc uit de serie 7700, de NS 7743, onder het originele nummer HSM 1047 Een loc uit de serie 7700, de NS 7743, onder het originele nummer HSM 1047

https://www.nienoordspoorwegen.nl/hobby-s/128-bouw-van-loc-ns-7727-door-alex#sigProId994236eeec

Aanvang van de bouw van de NS 7727

Om te beginnen heb ik bij de NVM de tekeningen van George v Rooijen aangeschaft. Die zijn echter bedoeld voor 5” en moeten dus omgerekend worden, simpel gezegd alles maal 1.45. Verder zijn er vier originele tekeningen uit het boek van Hartenink en Mook beschikbaar. Vervolgens een serie eigen foto’s van NS7742 en nog veel meer foto’s en ook film van internet. Al dat bronmateriaal gebruik ik om details uit te zoeken en ook om dit verhaal samen te stellen.

Voor de ketel moet er een nieuwe tekening en berekening gemaakt worden, zonder meer opschalen kan nooit i.v.m. de sterkte, materiaal diktes en alle rekenformules. De basis hiervoor is het handboek stoomketels van de stoomgroep Holland.

De eerste keuze was tussen een stalen of koperen ketel. Een koperen ketel zou in materiaal behoorlijk duur worden, dik koper is moeilijk verkrijgbaar en een staafje zilversoldeer kost ook gauw 10 euro. Komt bij dat je dat met 2 man en 2 branders moet solderen. Ik heb daar de faciliteiten niet voor. Een stalen ketel moet gebouwd worden uit gecertificeerd materiaal en door een gecertificeerde lasser gelast worden. Ook niet makkelijk, maar ik heb wel de ervaring, opgedaan met de stoomwals Rode Paulien die een stalen ketel heeft met koperen pijpen. Ook loc 1 heeft een stalen ketel met koperen pijpen.

Ik kies voor een stalen ketel met koperen pijpen. Alle voorwerk mag ik zelf doen, het Tig lassen kan ik uitbesteden en via connecties kan ik het juiste materiaal kopen.

En dan begint de engineering. Om even bij de ketel te blijven, tussen de frameplaten is in de breedte 149 mm ruimte. Dat bepaalt ook de diameter van de ketel. Er zou 5½ duims buis passen maar daar is niet aan te komen, tenzij ik voor een hoop geld 6 meter buis bestel. Maar ik wil één ketel maken en geen tien. 2e mogelijkheid is 5 duim ofwel 139,7 uitwendig en daar heb ik nu 620 mm van staan, met bij behorend certificaat. Dat is de zelfde maat als ik voor Rode Paulien gebruikt heb en voor een deel kan daar de tekening van gebruiken. Een snelle vergelijking en rekensom leert ook dat ik voor de ketel keuring in categorie I blijf; PxV <= 50. ( bij 8 bar max 6,25 l.) Dus geen Lloyds nodig. Nu lig ik van die keuring niet wakker, maar het scheelt wel een hoop euro’s. Ik ben nu de tekeningen aan het maken om te laten door rekenen door de rekenmeester van de Stoomgroep. Yzoo, ons wel bekent zal toezicht houden op de ketel bouw.

Parallel aan de ketel werk ik ook aan de loc zelf, te beginnen met het frame. Na de ervaring opgedaan met de bagagewagen laat ik een aantal onderdelen waterstraal snijden. Ja dat kost geld, maar werkt zoveel sneller en vooral nauwkeuriger. Ik zie het als een baanbrekende vernieuwing in de modelbouw. Ik heb de frameplaten en nog wat onderdelen inmiddels getekend in Autodesk Fusion 360. Met hulp van Ronald een paar foutjes eruit gehaald en hij heeft het omgezet in een DXF bestand. Dat is iets wat de machine van C&W in Roden kan lezen en uitsnijden uit staal. Aanvankelijk was ik begonnen te tekenen in Fusion 360. Helaas wordt deze software steeds commerciëler en kan ik er steeds minder mee, ook de benodigde DXF kan ik niet meer exporteren, tenzij ik een dure licentie koop. Om die reden ben ik overgestapt op FreeCad. Eerste indruk is dat dit ook gebruiksvriendelijker is en ik kan weer DXF bestanden maken.

Ik zeg wel eens, ik bouw de loc 2 keer. Eén keer in mijn hoofd en op papier (en nu de pc) en één keer in de werkplaats. Elk gaatje in het frame moet ik nu al van weten of het op de juiste plaats zit en waar het voor is. Ik kijk bijvoorbeeld nu al naar een plek voor de remcilinder en de stoomvoedingpomp; dingen die niet op de 5” tekening staan. De luchtpomp staat er wel op maar als dummy, ik ga t.z.t. voor een werkende stoomcompressor. Ook maak ik een aantal onderdelen in het frame dikker om meer adhesie gewicht in de loc te brengen. Maar ook dat moet zorgvuldig. Een voorbeeld. De frameplaten zijn in 5” 3 mm dik. Maal 1.45 = 4,35. Dat is geen handelsmaat wordt dus 5 mm. Ik maak ze echter 6 mm dik. Maal 2 = 12mm terwijl ik eigenlijk op 8,7 moest komen. Dan moeten alle dwars verbindingen tussen de frameplaten wel 3,3 mm smaller om op de juiste breedte van de loc te komen. Nog zo iets. De wielen krijgen het standaard Nienoord profiel en worden 24 mm dik. Dat is 3,5 mm extra. Gelukkig zag Ronald dat ik de leibaan dragers dan ook 3,5 mm breder moet maken anders passen straks de kruktappen niet. Gevolg is dat ik de cilinderblokken ook 3,5 mm aanpas en de hele loc 7 mm breder wordt. Kan ik nu gelukkig allemaal nog aanpassen.

Ondertussen ben ik ook materialen aan het verzamelen en bestellen. Voor onze hobby kun je maar beperkt inkopen doen bij de lokale bouwmarkt. Er zijn wel modelbouwzaken die e.e.a. verkopen maar ik heb altijd de indruk dat alles daar 2 keer zo duur is als in de normale handel. Beroepsmatig heb ik gelukkig ook mogelijkheden om bij groothandel en bedrijven te kopen. Veel kleine maat hoekijzer, strip, messing, brons en gietijzer en stafmateriaal bestel ik tegenwoordig in Duitsland bij Wilmsmetall.

In de werkplaats ben ik nu de bufferbalken en buffers aan het maken. De complete trekhaken heb ik al gemaakt samen met die van de D441. Iets anders wat even leuk was om tussendoor te maken is de werkende stoombel, naar een tekening in Onder Stoom uit 1999.

Ook die vond ik via Google en ik bleek het betreffende nummer in de kast te hebben liggen. Deze stoombel was kenmerkend voor lokaal spoor locomotieven en ze kregen er ook de bijnaam Bello door. Geheel uit messing en brons vervaardigd met een rvs zuiger. De klepel is wat overmaats, wat nodig is om voldoende massa te krijgen, hier in botsen modelbouw en natuurkunde weer eens met elkaar, net als bij een stoomfluit, die kun je ook niet op schaal namaken. In de video loopt ie op lucht, ik verwacht dat hij op stoom langzamer kan omdat je dan de expansie benut. En heb ook alvast een voetstukje ontworpen om op de ketel te lassen. De stoomleiding gaat straks lekker warm onder de ketel beplating door..

En toen kwam het mailtje van C&W waar ik op wachtte: uw bestelling is gereed. Belangrijkste onderdelen: de beide frameplaten.

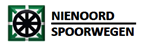

Afb. 1. Frameplaat

Afb. 1. Frameplaat

Deze vormen de ruggengraat van de hele loc. Ertussen zitten de dwars steunen. Origineel ligt tussen het frame de watertank als versteviging.. Kraus heeft die constructie in 1865 in Zwitserland bedacht. Maar bij dit model zit er een as-pomp onder de ketel tussen de 1e en 2e as en geen tank. Water komt uit de stuurwagen. Om gewicht en ook stijfheid te krijgen maak ik de dwars verbindingen tussen de frameplaten uit 12 mm dik staal in plaats van 8mm. Ook het trekwerk achter in het frame is 12mm dik. Door ze in één opspanning rondom op maat te frezen zijn ze gelijk zuiver haaks.

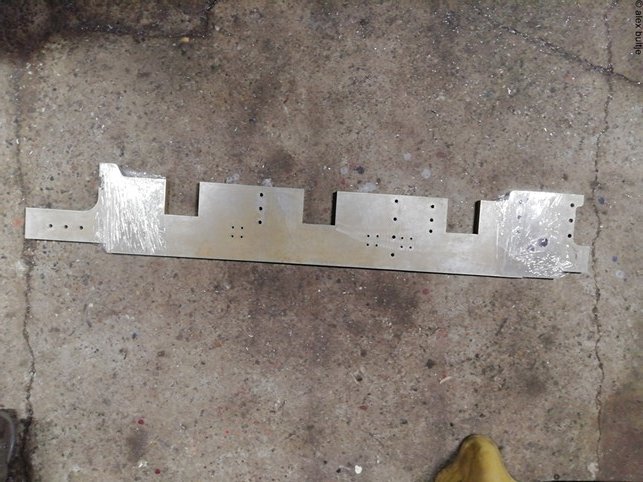

Afb. 2. Frameplaten boren

Afb. 2. Frameplaten boren

Bij de eerste keer proef monteren van het frame was de afwijking dwars minder dan 0,1 en in de lengte 0,12 mm. Dat laatste haal ik er nog uit want hoe zuiverder alles nu staat des te makkelijker is het verderop in de bouw. Een deel van de gaten had ik laten snijden, de rest boor ik zelf, ook om kosten te besparen.

De beide frameplaten heb ik met bouten op elkaar geklemd, en daarna opgespannen op mijn freesbankje . Met een kantentaster het nulpunt opgezocht van waaruit de maten opgegeven worden. Dan de maat van de tekening, maal 1,45 op de rekenmachine en de uitkomst gelijk naar de digitale uitlezing van de machine. Niks aftekenen en centeren zoals we dat vroeger deden, gelijk met een centerboor het materiaal in. De boren klem ik in de spantang. Dat is veel nauwkeuriger dan een boorkop. Daar gebruik ik overigens wel nieuwe boren voor met een onbeschadigde schacht.

Resultaat na slechts een paar weken bouwen: proefmontage van het skelet van de loc.

Afb. 3. Proefmontage van het skelet van de loc.

Afb. 3. Proefmontage van het skelet van de loc.

Voortgang, mei 2021

Het is nu mei 2021 en ik ben een stuk verder.

Na de foto hierboven ben ik verder gegaan met de scheenplaten, aspotten en de assen zelf. Het is heel belangrijk om de assen zuiver parallel aan elkaar in het frame te hebben, anders lopen later de koppelstangen tussen de wielen niet lekker. Daarnaast moeten de aspotten verticaal kunnen bewegen onder de vering en ook nog eens overdwars om zijdelingse hoogte verschillen in het spoor op te vangen. En de assen moeten ook zijdelings kunnen schuiven in de bochten. De middelste as doet daar op een beetje speling na niet aan mee. Hier grijpen straks ook de drijfstangen aan op de krukpennen en die wil ik recht voor de cilinderblokken hebben. De wielflenzen van de middenas maak ik wel 2 mm dunner, dat helpt ook mee in de bochten.

De scheenstukken zijn waterstraal gesneden uit ST52. Standaard snijd C&W alles uit staal 52, kost nauwelijks meer dan staal 37 maar kwaliteit is beter, ook slijtvaster. Voor het freeswerk heb ik een mal gemaakt om ze op te spannen, zo heb ik ze alle 6 precies gelijk en hoef ik alles maar één keer uit te klokken. Enige waar je aan moet denken is de freesmachine op het nul punt te zetten als je de stroom uit doet en naar bed gaat. De volgende avond kun je dan zo weer verder hobbyen. Wat ik voor seriewerk ook doe is de essentiële coördinaten op een kladblok noteren, scheelt ook extra werk. De sponningen zijn dus in de scheenstukken gefreesd en die vallen weer in de frameplaten.

Afb. 4. Scheenstukken.

Afb. 4. Scheenstukken.

Daarna waren de aspotten aan beurt. Hiervoor had ik een stuk GG25, ofwel gietijzer van vierkant 50 gekocht. Met assenstaal c45 geeft dat prima loop eigenschappen, zeker met vet smering. Gietijzer is ook heel fijn te bewerken, het heeft alleen één vervelende eigenschap: het stof. Werkelijk alles in de werkplaats zat op het laatst onder zwart stof. En al was je nog zo goed je handen, de handdoek wordt op het laatst ook zwart. Ik heb mijn lagers deelbaar gemaakt, een U vorm met onderin een passtukje, bijeen gehouden met een stalen pen. Op die manier kun je de lagers demonteren zonder de wielen van de as te halen. De bewerking was draaien in de vierklauw en het nodige freeswerk.

Afb. 5. As pot met Scheenstuk.

Afb. 5. As pot met Scheenstuk.

Controle van de passing.

Afb. 6. Lagerblok in frame.

Afb. 6. Lagerblok in frame.

De assen zijn 30 mm dik, in de lagers 24 en in de as tappen in de wielen 20mm. Gewoon stukje draaiwerk. De astappen laat ik eerst nog een millimeter te dik, mocht er iets fout gaan met het kotteren van een gat in een wiel, dan heb ik nog een 2e kans om een passing te maken.

Nu vond ik het tijd om het frame af te monteren. Alle vlakken waar ik later niet meer bij kan eerst in de primer gezet. Daarna een combinatie van klinken, bouten en ook laswerk al blijft dat laatste zoveel mogelijk uit zicht.

In dit stadium zou je nu meestal eerst de wielen gaan maken. Ik heb daarvoor toevallig materiaal verkregen, schijven C45 staal . Rond 175 mm en 50 mm dik . Ik moet naar 162 rond en 28 dik, daar moet dus nog heel wat af. Ik kan het hier thuis op mijn draaibank doen maar dan zit ik op de limiet. Ik heb daarom besloten ze op de AI draaibank van Nienoord voor te draaien en alleen het profiel hier thuis te doen. De AI heeft bovendien een dwarsvoeding, wat mij ook zeer welkom is, scheelt een heleboel draaien aan een spindel. Omdat Martin een paar dingen aan de AI aan het reviseren is ga ik eerst wat andere onderdelen maken.

Overigens staat AI voor Artillerie Inrichting, een staatsbedrijf wat in de wederopbouw na WO II ook machines waaronder draaibanken maakte. Ze zijn bijna onverwoestbaar en hele generaties metaalbewerkers hebben erop leren draaien. Ikzelf ook op de LTS ruim 50 jaar terug.

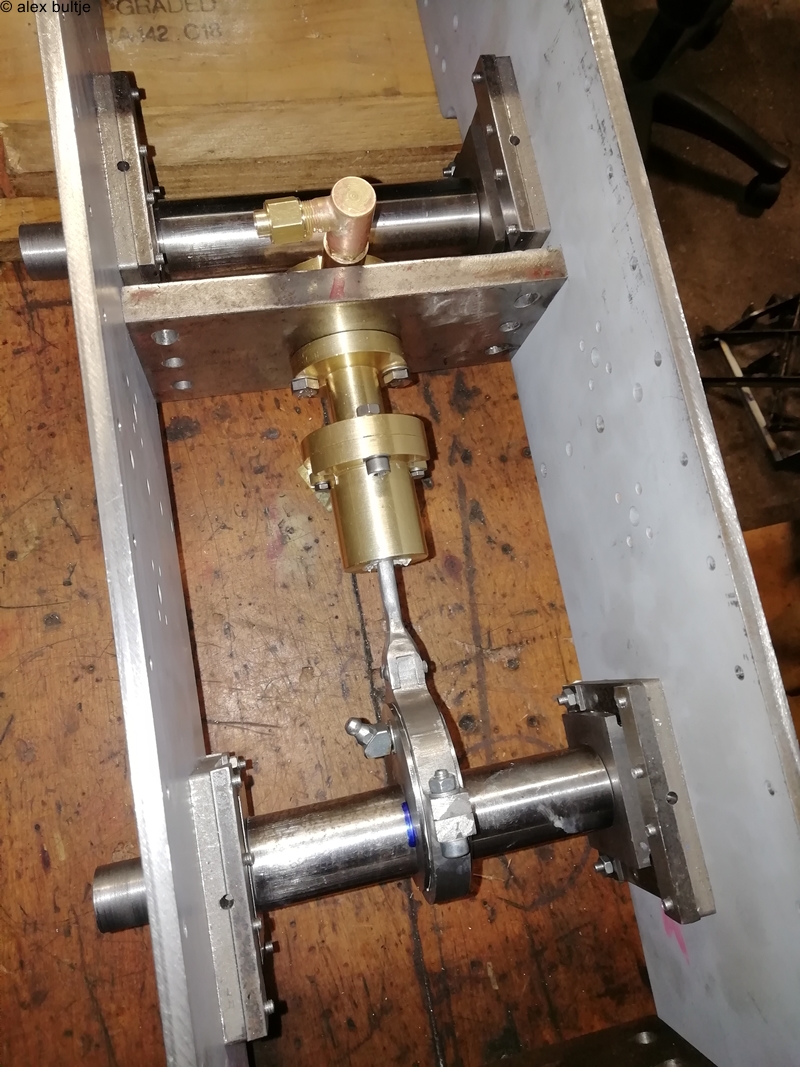

In plaats van de wielen maak ik eerst wat andere onderdelen en de eerste is de aspomp. Ook vrij logisch want de excentriekschijf van de pomp moet op de as voor de wielen erop kunnen. De pomp is helemaal uit messing en brons gemaakt, de plunjer uit rvs en de afdichtingen van teflon, bewust geen O ringen. Ook is het mogelijk om de hele pomp onder de loc weg te halen mocht dat ooit nodig zijn, iets wat bv bij loc 1 bijna niet kan.

Afb. 7. Exploded view van de pomp.

Afb. 7. Exploded view van de pomp.

Even wat uitleg over de werking van de aspomp. Zo gauw de loc beweegt draait ook de as en dus de pomp, maakt niet uit of dat onder stoom, gesleept of met de hand geduwd is, ook niet of het voor of achteruit gaat. De wateraanvoer gaat via een rvs leiding aan de binnenkant onder de linker frameplaat door. Daar komt ook gelijk een aftakking voor de stoompomp op. De perszijde van de pomp gaat naar een T stuk onder de voetplaat . Eén kant van het T stuk gaat via een terugslagklep (voedingsklepkast) naar de ketel. Daar kan wel water door de ketel in, maar niet uit. Op de andere kant van het T stuk zit de bypasskraan. Zolang als die kraan openstaat stroomt het water van de pomp terug naar de watertank, gewoon de weg van de minste weerstand. Draai je de bypaskraan nu dicht dan kan het water nog maar één kant op: de ketel in. Meestal draai je een kraan open om water te krijgen, hier moet ie juist dicht en dat is voor veel mensen toch wat lastig te begrijpen.

Afb. 8. De complete aspomp.

Afb. 8. De complete aspomp.

Daarna heb ik de pomp verstopt onder de topplaat van de watertank. In dit geval geen tank maar een holle ruimte in het frame waar de aspomp zit. In deze plaat ook allerlei gaatjes waar later de dummy veren op komen. Daarna verder met de voorste voetplaat. net boven de bufferbalk. Daar zitten ook de voorste lantaarndragers op. Ik heb in serie onderdelen voor alle 6 de lantaarn steunen gemaakt. Toen de fundatieplaat gemaakt waar de rookkast op komt en daar gelijk lagerstoeltjes en as voor de cilinderkranen op gemaakt.

Afb. 9. Voetplaat vóór en tanktop.

Afb. 9. Voetplaat vóór en tanktop.

Verder met de voetplaat in het machinistenhuis. En dan ook maar de voetplaten links en rechts van het frame. Al deze platen zijn uit 3mm gegalvaniseerd staal gemaakt omdat ik daar een stuk van had liggen. Er komt later van alles in aan en op deze platen te hangen en in 3 mm kun je mooi gaatjes m3 tappen maar ook een verzonken schroefje kwijt. In het machinisten huis bv wil ik een vlakke vloer, dat is later makkelijk schoon te houden. Ook de achterste lantaarn dragers boven de buffers gemaakt, al zal hier wel nooit een lantaarn opkomen omdat de D441 er altijd achter zit. De beide bovenste lantaarnsteunen komen later nog aan beurt.

Afb. 10. Bello voor het eerst op Nienoord.

Afb. 10. Bello voor het eerst op Nienoord.

Het volgende hoofdstuk heet rem.

Een schroefspindel handrem zoals iedereen wel kent, maar nu wel gecombineerd met een stoomrem. Die staat niet op de tekening van Van Rooijen, ik heb hem gereconstrueerd aan de hand van originele tekeningen. De remcilinder is enkel werkend, dus alleen stoom achter de zuiger, die met een koppeling aan een remarm op de rem as zit. De zuiger gaat retour met een veer en het balansgewicht op de arm van de schroefspindel. Er zit een klein veerbelast klepje aan de cilinder voor de condens afvoer. Als je stoom in de remcilinder laat, sluit dat gelijk het klepje. De remkraan heeft 2 standen, verse stoom naar de cilinder of stoom uit de cilinder terug via de kraan naar de uitlaat. Er gaat dus maar één leiding naar de cilinder.

Afb. 11. Remcilinder.

Afb. 11. Remcilinder.

Over leidingen gesproken, ik heb vast een lijst gemaakt van alle appendages waar een leiding aan moet. Dan kan ik vast uitdenken waar ik gaten in de voetplaten of het frame moet boren. Veel stoom aansluitingen komen van het verdeelstuk bovenop de ketel in het machinisten huis. Daar zit bv de fluitkraan. De fluit zelf zit boven de waterpomp, tussen het frame. De fluitleiding gaat langs de ketel, onder de ketel beplating door, en komt midden onder de ketel voor de vuurkist te voorschijn, dan met een doorvoer door de tanktop naar de fluit.

Wat de remmen verder aangaat ben ik nu alle stangen, remhangers ect aan het maken.

Daar vertel ik een volgende keer meer over.

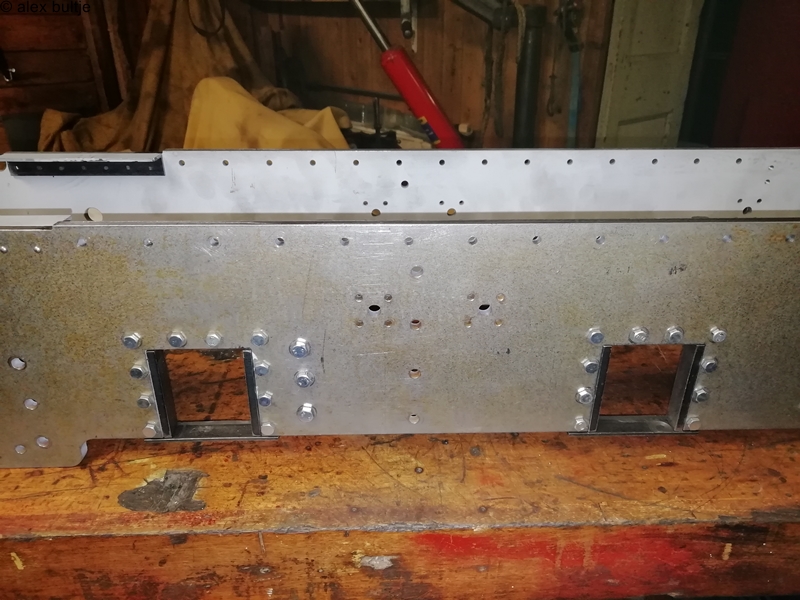

Afb. 12. De leibaan dragers.

Afb. 12. De leibaan dragers.

Ook de leibaan dragers hebben hun plek gekregen, ook dit zijn uitgesneden delen.

Voortgang, oktober 2021

Het is nu begin oktober 2021. De laatste update was eind mei en toen was ik bezig met het remwerk. Er zit nu een schroefspindel op het frame en de stoomremcilinder zit onder het machinisten huis , althans de plek waar dat komen moet. De beide remwerken zijn op ingenieuze wijze aan elkaar verbonden en bedienen dan de remschoenen.

Een ander leuk ding om te maken is de stoomfluit. Niet onlogisch om dat nu te doen want de werkende fluit is 170 mm lang en zit ook tussen de frameplaten. Op het machinisten huis komt een dummy van een 30 mm lang. Een fluit kun je nimmer op schaal na maken. De toonhoogte wordt altijd bepaalt door de lengte van de fluit en een fluit op schaal is eerder geschikt als hondenfluitje dan als waarschuwings- signaal. Vandaar dat je een grote fluit maakt en die buiten zicht monteert.

Ondertussen had Martin de werkzaamheden aan onze draaibank afgerond en die schijven materiaal begonnen in de weg te liggen op Nienoord. Ik ben daarom niet verder gegaan met de remmen maar aan de wielen begonnen.

De basis ruim 8 kg C45 staal. Eindproduct een wiel van 2 kg.

Om te beginnen de schijven eerst maar eens op dikte en diameter gebracht, waarbij Martin zo vriendelijk was de asgaten uit te draaien, iets wat een precisie van 0,01 vereist. Het resultaat was 8 wielschijven en 2 groene containers vol draaikrullen. Gemiddelde tijd per wiel 3 uur draaiwerk.

Daarna thuis verder met het na draaien van details. De wielprofielen komen pas als laatse aan beurt.

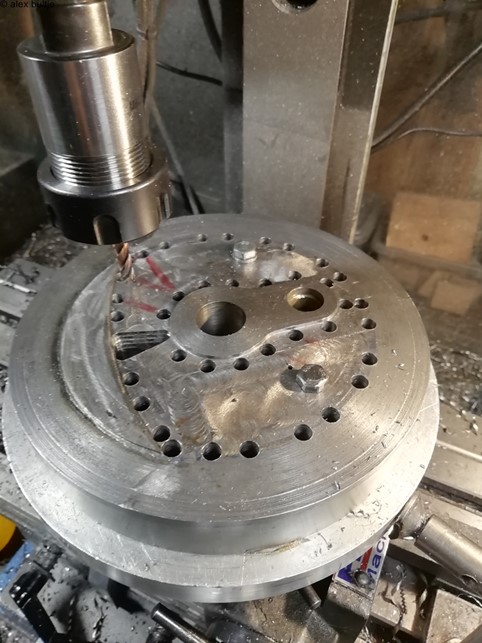

En toen kwam het werk op de freesbank wat een paar maanden geduurd heeft.

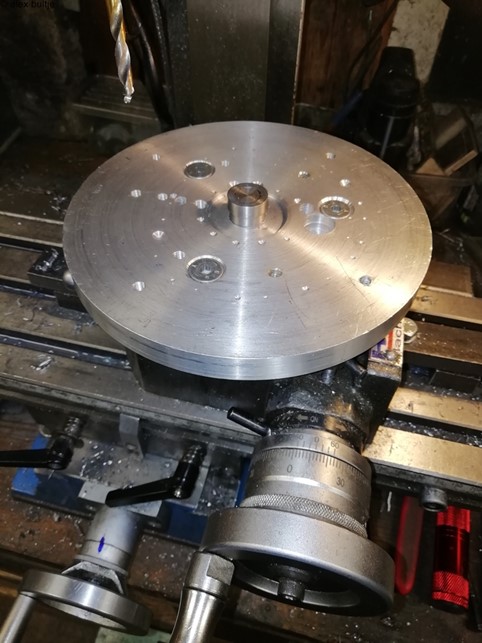

Als eerste heb ik een aluminium hulpmal gemaakt op de verdeeltafel alsmede een centerpen in het hart hiervan. Zodoende ligt een wiel gelijk gecentreerd op het asgat, en hoefde ik het center maar één keer uit te klokken.

In elk wiel heb ik 3 gaten geboord tussen de spaken, daarmee kon ik de wielen vast bouten op de aluminium schijf. De eerste bewerking was nu het boren en kotteren van de krukpengaten die precies op 36,25 mm uit het hart van het wiel zitten. Ik heb alle wielen achter elkaar gedaan zonder de freestafel te verzetten. Het is namelijk heel belangrijk dat de steek gelijk is, anders wringen later de koppelstangen in hun lagers. De krukpen gaten heb ik verder ook gebuikt om de wielen in de juiste positie op de tafel op te spannen.

Vervolgens op alle hoeken van iedere spaak een 6 mm gat geboord. De spaken zitten 30 graden van elkaar. Dat is 7,5 halve slag van het handwiel op de verdeel tafel, 4 graden per slag. De ene spaak staat de nonius dan op 0 maar de volgende op 2 graden. Kop d’er bij houden dus, want een fout kan einde wiel zijn. Ik heb overigens een klein foutje hersteld door het weer op te lassen, je ziet er nu niets meer van.

En er waren alleen voor het uitfrezen van de spaken bijna 2700 frees bewegingen nodig, alles met een 6 mm fingerfrees, waarvan ik er een stuk of 10 versleten heb. Het profiel van de spaak is gefreesd met een conische volmetaal frees, de afwerking met een vijl en een rol schuurlinnen. Ook de contragewichten zijn door frezen uitgespaard.

Tenslotte weer terug op de draaibank en de wiel profielen gemaakt, zeg maar het loopvlak en de flens, alles onder de juiste hoeken.

Volgende stap was het brootsen van de spiebanen. Een broots is een soort zaagtand die je met een pers door een geleidebus in het asgat drukt. Op die manier komt er een halve spiebaan in het gat, De andere helft frees ik later in de as. In de as liggen de spieën in één lijn, voor de wielen heb ik ze met een mal 90 graden laten verspringen. Zodoende heb ik nu 3 linkse en 3 rechtse wielen. Ook dat luistert heel nauw. Het maakt niet uit of ze 90 graden of 89 graden verspringen maar ze moeten per 3 wel exact gelijk zijn.

De krukpennen zitten met een passing en wat loctite in de gaten geperst. Hier voor heb ik een hoogwaardig staal gebuikt, KTS 12312. Kost wat maar zou zonder harden zeer slijtvast moeten zijn. Het laat zich prima draaien maar wel met beitelplaatjes voor RVS. De pennen in de drijfwielen heb ik na het inpersen voorzien van een vierkante kop waar later de contra kruk opkomt.

Eén schijf was in het begin eigenlijk al een beetje mislukt en die heb ik gebruikt om van alles op uit te proberen. Deze zal roemloos eindigen in de schrootbak. Nummer 7 is wel grotendeels bewerkt en is nu het reserve wiel. Deze mag de komende eeuw stof verzamelen, in de hoop dat ik hem nooit nodig heb. Nummer 1,2 ,5 en 6 zijn gelijk aan elkaar en vormen de koppelwielen. 3 en 4 zijn de drijfwielen deze hebben een groter contragewicht en een andere krukpen. Later grijpen hier de drijfstangen op aan. Overigens is nr1 links voor, 2 rechts, 3 weer links enz. Dit is de standaard wijze van nummeren voor wielen, lagers, schenen enz.

Binnenkort hoop ik dan een rollend frame op de baan te hebben.

Wordt vervolgd.