Loc 1622

Loc 1622 is in 2017 verworven door de Stichting Nienoord Spoorwegen Materieel. Deze prachtige locomotief wordt zo gauw we er aan toe komen gereviseerd om dienst te kunnen doen op onze spoorweg. Een aantal werkzaamheden zijn al uitgevoerd, maar we moeten ons noodgedwongen eerst concentreren op het afbouwen van de nieuwe Ringloods en station Meulenhorn.

https://www.nienoordspoorwegen.nl/materieel/47-loc-1622#sigProId6528f1e484

SSJ 1622

Loc 1622 is gebouwd naar de SSJ 1622, van de Staatsspoorwegen op Java. Deze Mallet-locomotieven moesten de te zware reeds bestaande 1DD-Malletlocomotieven op de lichte berglijnen op Java vervangen en werden voornamelijk gebruikt voor het middelzware goederenverkeer. De relatief lichte serie 1600 werd ontworpen door het Technisch Bureau van het Departement van Koloniën in samenwerking met de SLM te Zwitserland en gebouwd door Werkspoor, Amsterdam. De asdruk werd ten hoogste 11 ton. De 4-assige tender is uitgevoerd in scheepsvorm. De SSJ 1622 werd gebouwd en in dienst gesteld in 1928.

De typenaam Mallet is genoemd naar de uitvinder-constructeur ervan, de Zwitserse ingenieur Anatole Mallet. Mallet bedacht dat de stoom die voor de aandrijving gebruikt is in de cilinders van een eerste onderstel van de loc, via leidingen naar een tweede set cilinders geleid kan worden. Daar drijft de stoom, nu met lagere druk, de zuigers aan van een tweede onderstel. Bij het eerste aangedreven onderstel staat de stoom onder hoge druk. De stoom is dan ook meer op elkaar geperst als bij het andere onderstel, waar de druk aanmerkelijk lager is. Hierdoor heeft de stoom bij het lage druk onderstel ook een groter volume. Om toch voldoende vergelijkbare kracht op te kunnen bouwen zijn de cilinders van het lage druk onderstel dan ook groter als bij het hoge druk onderstel. In totaal hebben deze locomotieven dus 4 cilinders. De voorwagen bevat de twee lagedrukcilinders en het vaste achterste deel de beide hogedrukcilinders.

Tijdens de 2e wereldoorlog werd toenmalig Nederlands Indië door Japan bezet. De locomotiefnummers werden in 1942 aan het Japanse systeem aangepast, waarbij het nummer van de 1622 werd gewijzigd in CC 5022. Na de 2e wereldoorlog moest Nederland de voormalige kolonieën verlaten. De verschillende particuliere maatschappijen werden genationaliseerd. In 1981 werd loc CC 5022 door de Indonesische Staatsspoorwegen als blijk van vriendschap aan het Nederlands Spoorwegmuseum geschonken, waarbij ze de naam 'Sri Gunung' ('Bergkoningin') kreeg. De locomotief heet nu weer SSJ 1622. De imposante locomotief staat sinds 2005 in 'Wereld 3' van het Nederlands Spoorwegmuseum, maar is daar jammer genoeg slechts gedeeltelijk zichtbaar. Bron: de Nederlandse Museummaterieel Database.

| Nummer/Naam | Loc SSJ 1622 |

|---|---|

| Type | stoomlocomotief |

| Aandrijving | stoom, kolen gestookt |

| Spoorbreedte | 7¼ Inch |

| Schaal | 1:6 |

| Lengte over de buffers | 3.182mm |

| Breedte | |

| Hoogte | |

| Massa | |

| Aantal assen | 7 |

| Asindeling | 1C-C (De loc heeft dus 6 aangedreven assen!) |

| Machine | 4 cilinder compound |

| Stoomverdeling: | Walschaerts/ Heuzinger |

| Voedingstoestellen: | 2x injecteer |

| Bouwjaar | |

| In dienst | na lopende revisie |

| Fabrikant/Bouwer | Alan Beard, UK |

| Eigendom | Stichting Nienoord Spoorwegen Materieel |

| Remsystemen | Parkeerrem: |

| Pneumatisch: |

Het Origineel

Over de originele locs uit de serie 1600 is een prachtig artikel geschreven in het 14-daagsch tijdschrift voor het spoor- en tramwegwezen in Nederland en Indië. Omwille van de authenticiteit is het originele artikel hier gereproduceerd in de oud-nederlandse spelling.

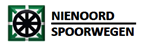

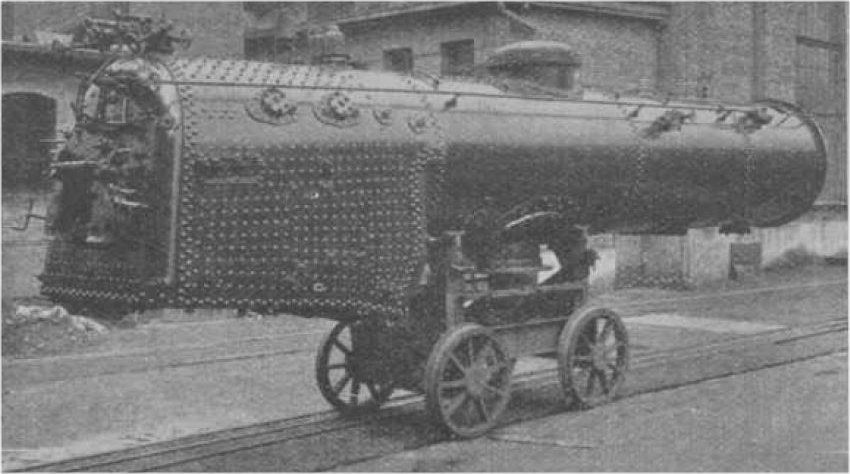

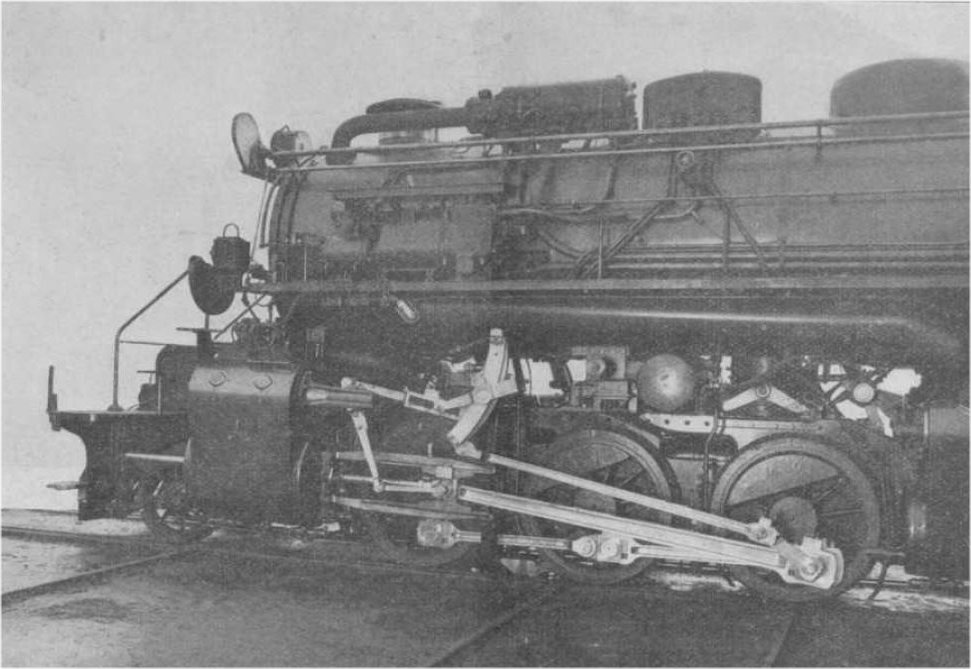

Afb. 1. Locomotief en tender (rechts).

Afb. 1. Locomotief en tender (rechts).

De nieuwe 1 C + C-Berglijn Locomotieven Serie 1600 voor de Staatsspoorwegen op Java

Ir. W. J. G. DE BAAS, Hoofdingenieur bij het Techn. Bur. Dept. van Koloniën.

Bron: SPOOR- EN TRAMWEGEN, 1e Jaargang nr. 11, 12 en 13. 26 november 1928 ev.

De Staatsspoorwegen op Java hebben voor het vervoer der treinen in de bergstreken reeds sinds jaren z.g, Mallet-locomotieven in dienst, n.l.: B + B 1 en 1 C + C tenderlocomotieven (Serie 501—516 en 521—561) dateerend uit de jaren 1899 tot 1910 en 1 D + D locomotieven met lossen tender Serie 1200 (20 stuks) gebouwd door de American Locomotive Cy in Schenectady in de jaren 1916 en 1919 en Serie 1250 (10 stuks) in Europa gebouwd in 1923 in hoofdzaak gelijk aan de Serie 1200.

De eerstgenoemde locomotieven met slechts ongeveer 7000 kg trekkracht bleken te zwak voor de toenemende trein-gewichten; de 1 D + D-locomotieven voldoen, wat vermogen betreft goed, doch hebben te hooge asbelastingen (tot 12 ton) om op alle berglijnen gebruikt te kunnen worden. Vandaar dat thans een locomotief-type verlangd werd, dat bij grooter vermogen, dan de oude 1 C + C-loco’s niet te hooge asbelastingen bezat (maximum 11 ton). Van dit type, dat hieronder beschreven zal worden, werden door het Technisch Bureau van het Departement van Koloniën 30 stuks besteld en wel 16 stuks bij de Schweizerische Lokomotiv- und Maschinenfabrik te Winterthur en 14 stuks bij Werkspoor te Amsterdam.

De S. L. M. Winterthur heeft met zeer veel zorg het ontwerp voor deze locomotieven uitgewerkt hetgeen des te moeilijker was, omdat eenerzijds er naar gestreefd moest worden het vermogen zoo groot mogelijk te maken en anderzijds het overschrijden van de asbelasting van 11 ton absoluut vermeden moest worden. Bovendien moest rekening gehouden worden met de door de Staatsspoorwegen op Java genormaliseerde constructie-onderdeelen. Ter beperking van den voorraad reservedeelen, die in de magazijnen moet worden aangehouden, werd tevens getracht zooveel mogelijk onderdeden te gebruiken, die verwisselbaar zijn met die van bestaande locomotieven.

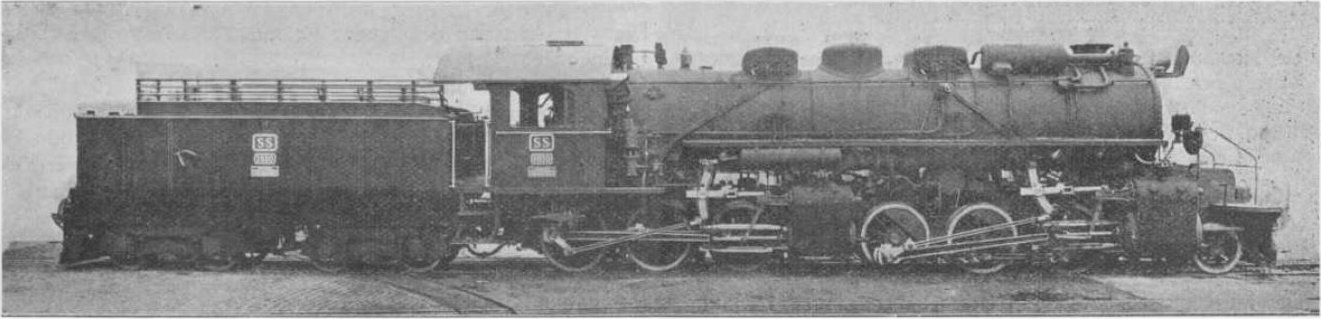

Afb. 2. Locomotief en tender (links).

Afb. 2. Locomotief en tender (links).

De locomotieven, voorgesteld in afb. 1, 2 en 3, zijn uitgevoerd als 4-cylinder-compound Mallet-locomotieven, uitgerust met oververhitter, voedingwatervoorwarmer, hand- en vacuumremwerk en voorzien van lossen vierassigen tender. De voornaamste gegevens en hoofdafmetingen zijn:

| Spoorwijdte | 1067 mm | Diameter drijfwielen | 1106 mm | |

| Dienstgewicht van de locomotief | 74.000 kg | Maximum toegelaten snelheid | 55 km p. uur | |

| Lediggewicht van de locomotief | 67.000 kg | Totale lengte locomotief | 12.777 mm | |

| Adhesiegewicht van de locomotief | 66.000 kg | Totale lengte locomotief en tender, gemeten over de buffers | 19.902 mm | |

| Dienstgewicht van den tender | 38.000 kg | Bufferhoogte | 760 mm | |

| Lediggewicht van den tender | 16.000 kg | Verwarmend oppervlak (waterzijde) | 163,4 m2 | |

| Inhoud waterruimte | 16 m3 | Oververhitter oppervlak | 50,- m2 | |

| Kolen voorraad | 5000 kg | Rooster oppervlak | 3,3 m2 | |

| Dienstgewicht locomotief met tender | 112.000 kg | |||

| Stoomspanning | 14 kg p. cm2 overdruk | |||

| Diameter H. D.-cylinders | 420 mm | |||

| Diameter L. D.-cylinders | 650 mm | |||

| Slaglengte | 610 mm |

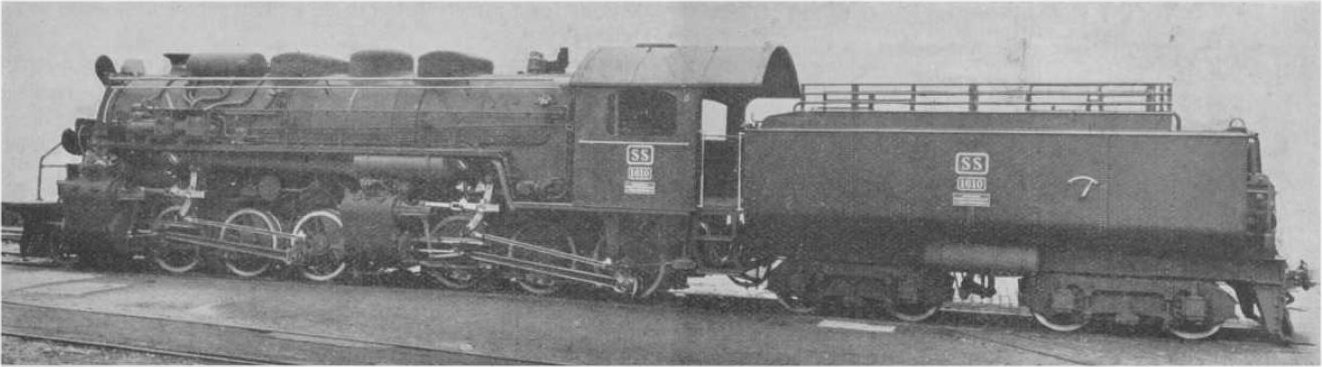

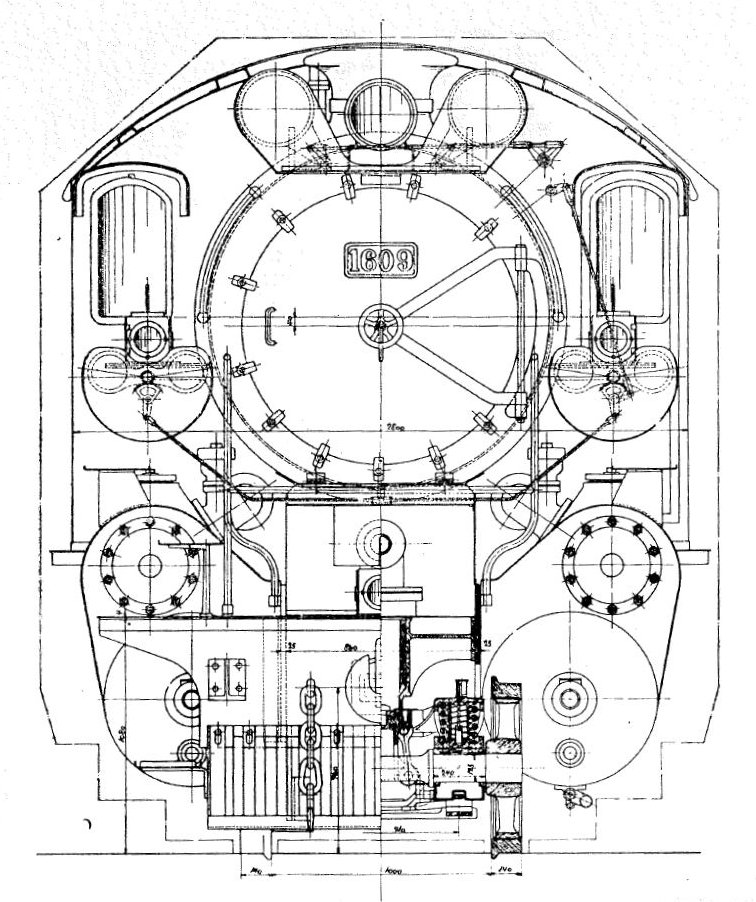

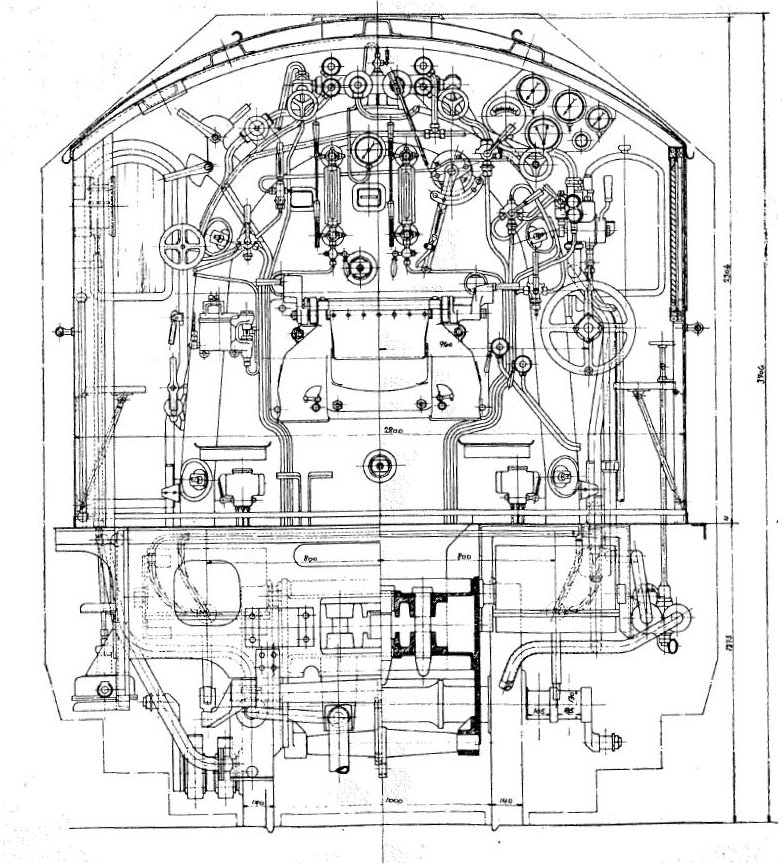

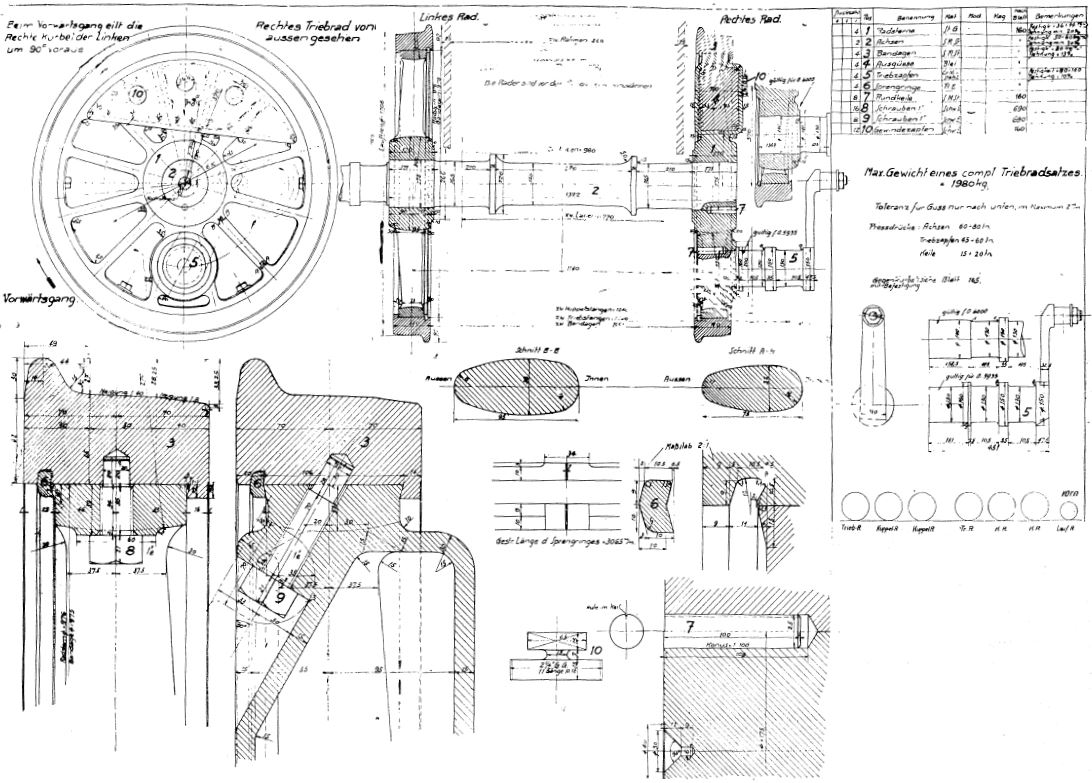

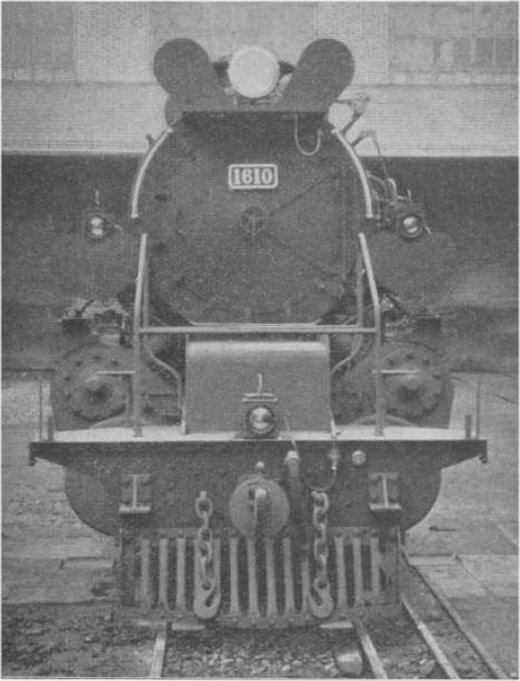

Afb. 3a. Locomotief. Samenstellingsteekening.

Afb. 3a. Locomotief. Samenstellingsteekening.

De locomotieven zijn in staat aan den tendertrekhaak te vervoerren een trein van 250 ton, bestaande uit vierassige truckrijtuig en met een snelheid van 3o km per uur op baanvakken met een helling van 25 promille en een minimum boogstraal van 150 m of met een snelheid van 45 km per uur op baanvakken met een helling van 15,4 promille en een minimum boogstraal van 200 m. Als brandstof is hierbij gerekend op Indische steenkolenbriketten en met een verbrandingswaarde van ongeveer 7700 calorien. De hiervoor benoodigde trekkracht bedraagt 11.300 kg, overeenkomende met 1260 pk bij een snelheid van 30 km p.u.

De locomotieven zijn, zooals reeds boven vermeld, Mallet-locomotieven van het type 1 C + C d.w.z. dat de ketel rust op twee onderstellen, waarvan het voorste 1 loopas en 3 gekoppelde assen heeft, en het achterste 3 gekoppelde assen, terwijl de beide onderstellen verbonden zijn door een scharnierende koppeling. Aan het achterste onderstel bevinden zich de beide hoogedruk cylinders met bijbehoorend drijfwerk en aan het voorste onderstel de beide lagedruk cylinders met drijfwerk. De ketel is aan het achter-onderstel bevestigd:

1°. door middel van een ketelstoel, die verbonden is aan een gegoten stalen draagraam-verbindingsstuk gelegen tusschende beide H.D.-cylinders;

2°. door een z.g. veerende plaat met schroefbouten bevestigd eenerzijds aan de achterzijde van de vuurkist en anderzijds aan de voorzijde van de achter-trekwerkkast.

Op het voor-onderstel rust de ketel door middel van een bewegelijken stoel, voorzien van een terugstelinrichting met spiraalveeren en met aanslagnokken voor begrenzing van den uitslag van den ketel ten opzichte van het onderstel.

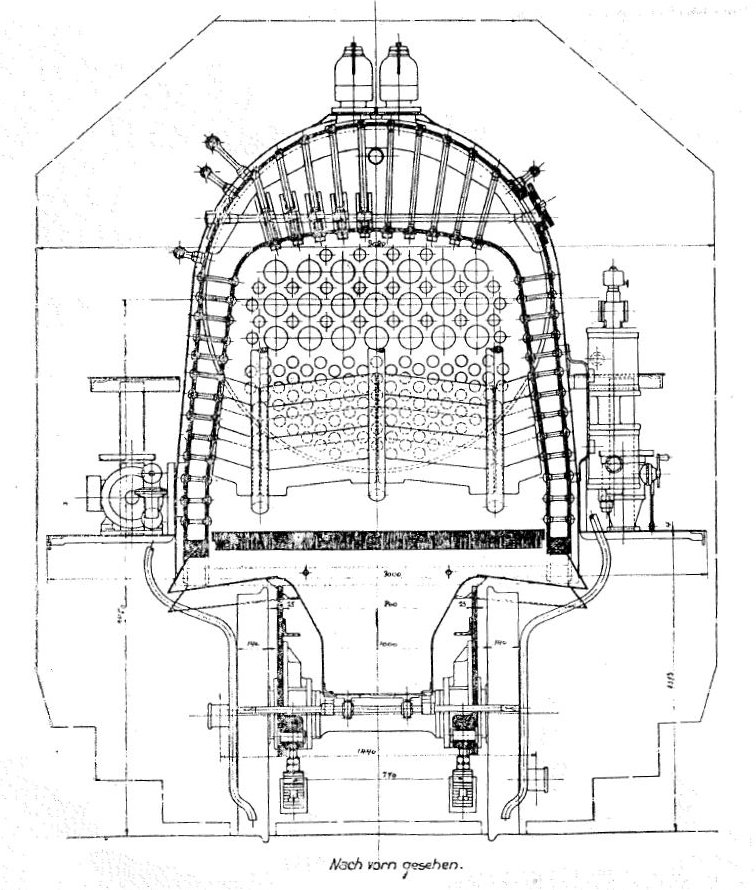

De ketel (afb. 4) is van het gewone locomotief-type, met ronde buitenvuurkist en koperen binnenvuurkist, voorzien van oververhitter, systeem Wilh. Schmidt, met wijde vlambuizen (125/133 mm) en oververhitter-elementeren met S.H.G.-omkeereinden (d.w.z. omkeereinden uit een stuk met den oververhitterpijpen). De temperatuur van den oververhitteren stoom (tot 350° C) wordt gemeten door middel van een thermo-electrische pyrometer, systeem Siemens & Halske.

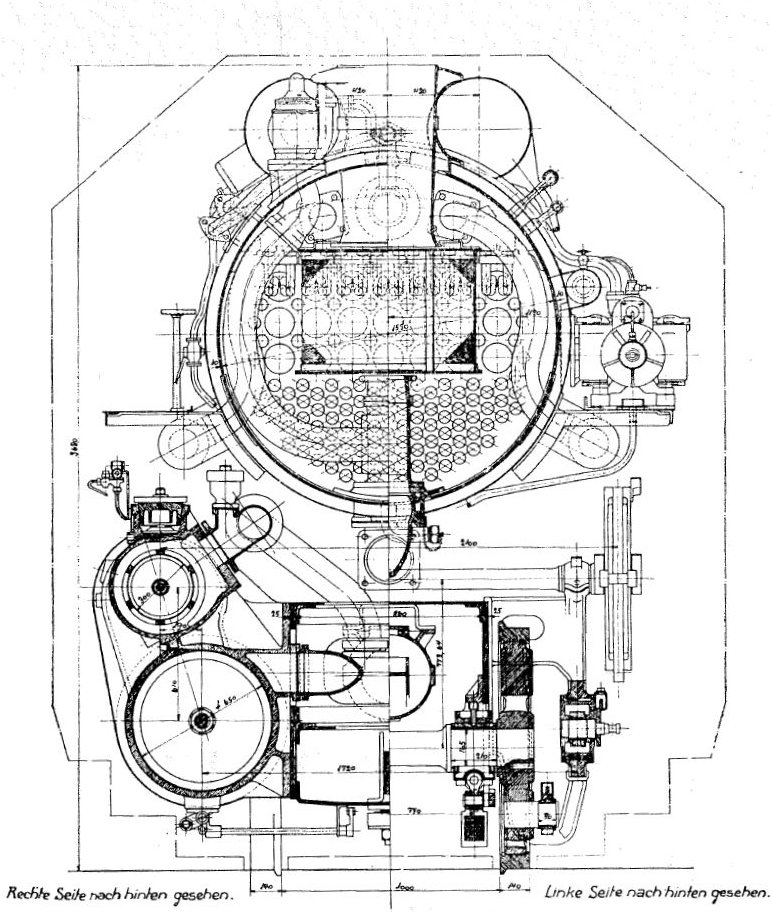

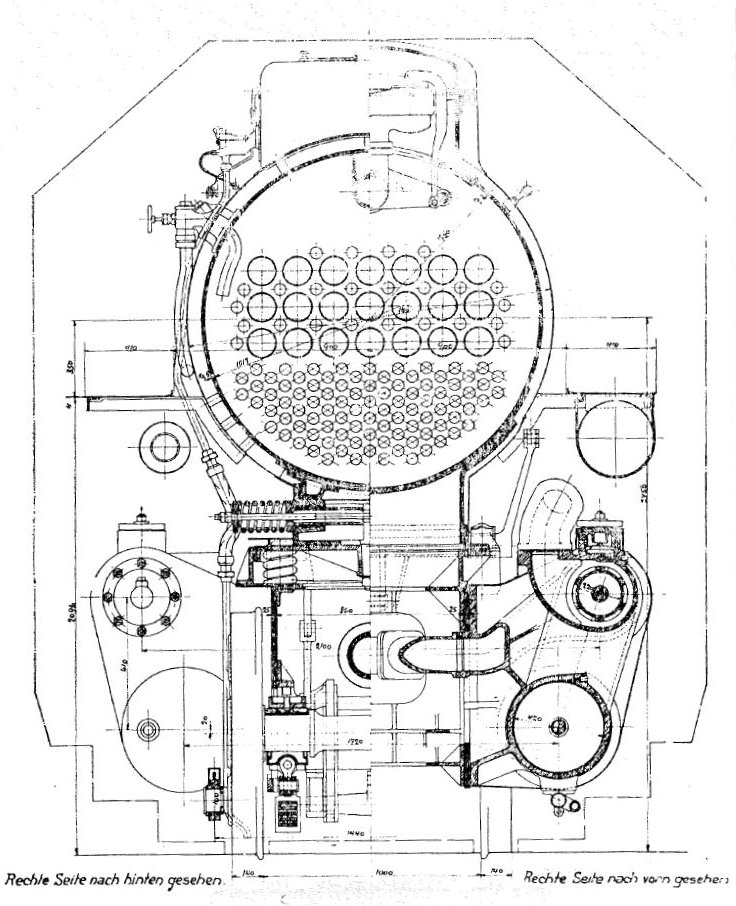

Afb. 3b. Locomotief. Dwarsdoorsnede 1. Afb. 3b. Locomotief. Dwarsdoorsnede 1. |  Afb. 3b. Locomotief. Dwarsdoorsnede 2. Afb. 3b. Locomotief. Dwarsdoorsnede 2. |  Afb. 3b. Locomotief. Dwarsdoorsnede 3. Afb. 3b. Locomotief. Dwarsdoorsnede 3. | ||

Afb. 3b. Locomotief. Dwarsdoorsnede 4. Afb. 3b. Locomotief. Dwarsdoorsnede 4. |  Afb. 3b. Locomotief. Dwarsdoorsnede 5. Afb. 3b. Locomotief. Dwarsdoorsnede 5. |

De oververhitter is voorzien van afsluitkleppen, die automatisch- en uit de hand vanuit het machinistenhuis, alsmede van de voetplaat af bewogen kunnen worden. Het rooster bestaat uit normale roosterstaven (bij een aantal locomotieven vervaardigd van Vulcanus-ijzer), een gedeelte van het rooster is kipbaar voor het snel verwijderen van slakken. De vuurbrug uit Chamotte-steenen rust op drie waterpijpen, loopende van den achterwand naar de pijpenplaat van de binnenvuurkist en in die platen ingerold en omgekraald; deze waterpijpen dienen niet alleen voor steun van de vuurbrug, maar bevorderen tevens de circulatie van het ketelwater.

De vuurkist is voorzien van een vuurdeur met Marcotty-rookverbrandingsinrichting, met een gecombineerden hoofd- en hulpblazer, geplaats in het machinehuis. De steunbouten zijn van holgewalst roodkoper en in de gevaarlijke zônes van mangaanbrons vervaardigd; de hemelbouten zijn aan de zijde van de vuurkist-topplaat voorzien van moeren en koperen onderlegplaatjes; in de ijzeren mantelplaat dichten zij op den draad af, zonder koken of omklinken.

De regulateur, uitgevoerd volgens het systeem-Zara, is verticaal in den dom geplaatst. De stoom voor de hulpwerktuigen, als injecteur, voedingwaterpomp, ejecteur enz. wordt ontnomen door middel van een bronzen stoom verdeelkast, geplaatst boven op de vuurkist-mantelplaat; elk der hulpstoomleidingen is daarop aangesloten door tusschenkomst van een afsluiter. De injecteur is van het fabrikaat Friedman, Klasse B.Z. No. 10, niet zuigend. De beide veiligheidskleppen zijn volgens het systeem-Coale (snelsluitend) met elk 80 mm middellijn, ten einde het roesten en daardoor verslappen van de veeren tegen te gaan, zijn deze galvanisch verzinkt, terwijl tevens boven in de klep en in het huis gaatjes zijn aangebracht voor afvoer van condenswater.

Afb. 4. Ketel.

Afb. 4. Ketel.

De stoomfluit is een veeltonige orgelfluit van Amerikaansch model, die blijkbaar in de bergstreken verder hoorbaar is dan de gewone stoomfluit met enkelen hoogen toon.

De beide peilglastoestellen zijn uitgevoerd volgens het systeem-Klinger. De schoorsteen is van gegoten ijzer, daar men in Indië veel last heeft ondervonden van het snel wegteeren van plaatijzeren schoorsteenen. De bovenrand van den schoorsteen is uitgevoerd als geluidsdemper voor de Riggenbach-tegendrukrem. De exhaust is voorzien van een verwisselbaar mondstuk met wig; met elke locomotief worden losse mondstukken met 145, 150 en T55 mm middellijn en bijbehoorende wiggen van verschillende breedten medegeleverd, ten einde in het bedrijf de gunstigste afmetingen van de exhaustmond te kunnen vaststellen.

De draagramen zijn geconstrueerd uit plaatijzer, versterkt door middel van gegoten stalen en uit plaat- en profielijzer geconstrueerde dwarsverbindingen. Deze dwarsverbindingen zijn zuiver op maat afgewerkt en tusschen de draagraamplaten met zuiver passende schroefbouten bevestigd.

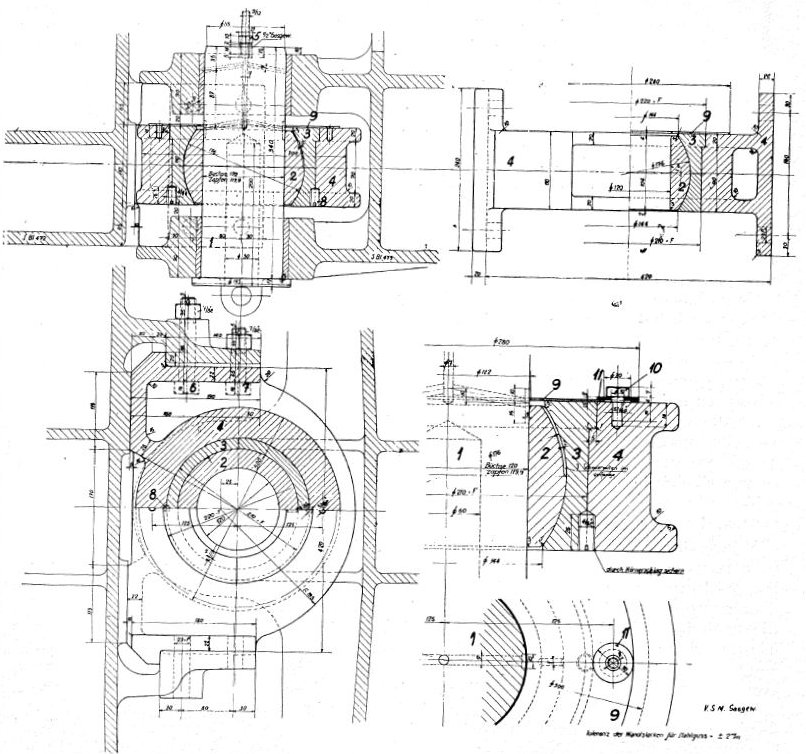

Afb. 5. Mallet-scharnier. Afb. 5. Mallet-scharnier. |  Afb. 6. Trek- en Stootinrichting. Afb. 6. Trek- en Stootinrichting. |

De verbinding tusschen voor- en achteronderstel wordt gevormd door een scharnier (afb. 5). Het seharnierstuk van den voorwagen is voorzien van een bronzen bolsegment, zoodat de koppelingsbout zich naar den ouderlingen stand van de onderstellen kan instellen; het scharnierstuk van den achterwagen is met schroefbouten bevestigd aan het cylinderverbindingsstuk, zoodat bij eventueelen breuk van het scharnierstuk, het cylinder verbindingsstuk niet gedemonteerd behoeft te worden. Door het geven van voldoende speelruimte tusschen de scharnierstukken en het aanbrengen van aanslagnokken, wordt het breken der scharnierstukken zooveel mogelijk voorkomen.

De trek- en stootinrichting is de normale automatische centrale buffer (systeem-Pihl) met noodkettingen, echter met verzwaarde sbufferstang (afb. 6).

Aan de voorzijde van de locomotief en aan de achterzijde van den tender zijn koevangers aangebracht, die in Indië zeer nuttig zijn gebleken voor het van de spoorbaan verwijderen van karbouwen en andere groote dieren, die aangezien de baan niet overal afgesloten kan zijn, nu en dan daarheen verdwalen en gevaar voor ontsporing opleveren. Door de koevangers worden zij dan veelal, zonder dat de locomotief ontspoort, van de baan geschoven. De koppeling tusschen locomotief en tender bestaat uit een hoofdkoppelijzer, aanzetbaar door middel van moer en draadstang en twee noodkoppelijzers; voor het opnemen van stooten dienen 2 buffers, drukkende op de einden van een om de veerstrop draaibare bladveer; de bufferkoppen zijn ingezet en gehard evenals de stootplaten aan de locomotiefzijde.

Ter uitwisseling van de asbelastingen zijn de draagveeren van de drijf-, koppel- en loopassen in drie groepen door middel van langsbalansen gekoppeld:

1°. de Bisselas met de eerste koppelas;

2°. de drijfas en de middelste koppelas;

3°. de drijf- en koppelassen van den achterwagen.

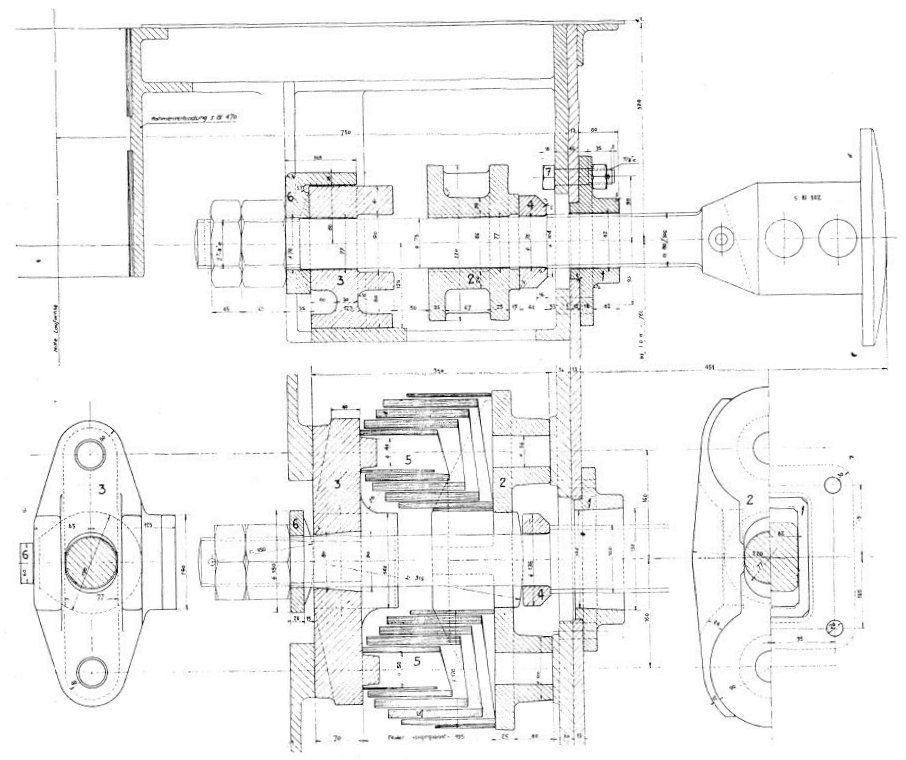

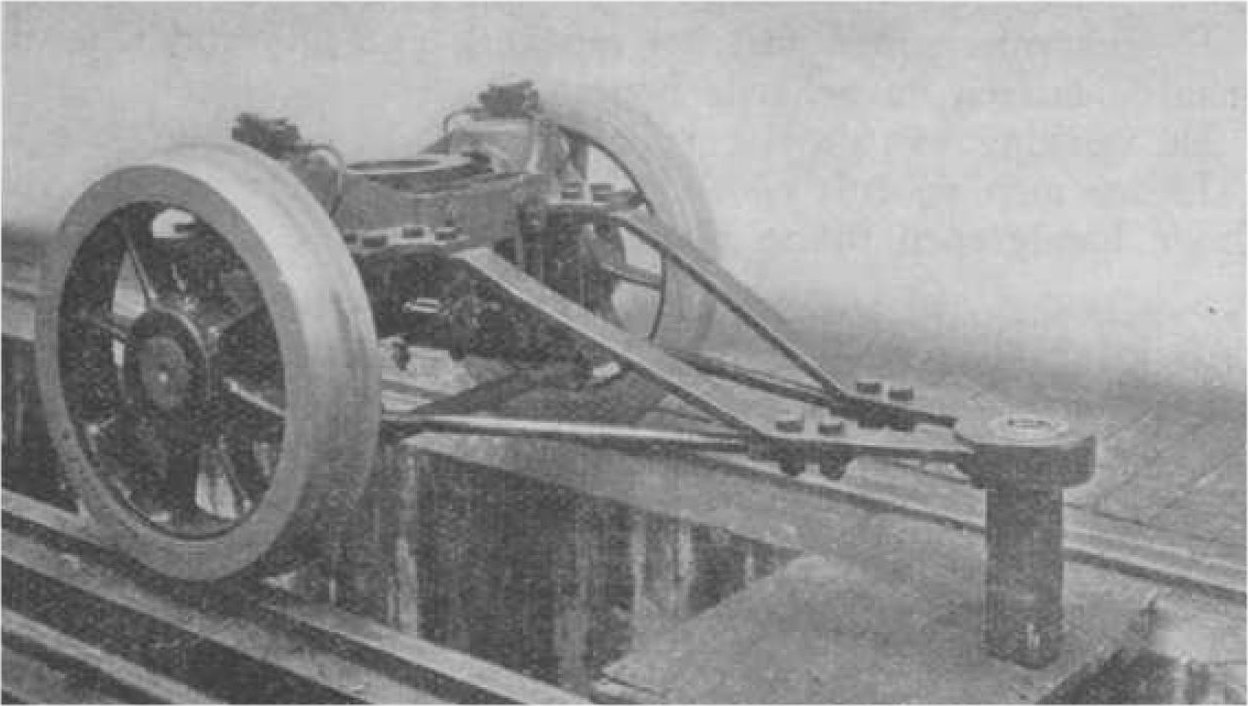

Afb. 7. Drijfwielstel. Afb. 7. Drijfwielstel. |  Afb. 8. Looper onderstel. Afb. 8. Looper onderstel. |

De draagveeren van geribd veerenstaal (gehard 140 kg per mm2 trekvastheid bij 5 % rek) zijn uitgevoerd met gesloten einden en dragen door middel van gehard stalen zadelplaatjes, geborgd tegen zijdelingsche verschuiving op eveneens gehard stalen zadelplaatjes der veerhangers. De stoelen voor de draagveerhangers zijn met gedraaide schroefbouten aan de draagramen bevestigd en van ontlastnokken voorzien.

De drijfwielstellen (achterste as van elk der onderstellen) (afb. 7) hebben drijftappen van chroomnikkelstaal met 90-100 kg per mm2 trekvastheid en 10 % rek. De contrakrukken zijn afneembaar en vervaardigd van Siemens Martin-staal van 50-60 kg per mm2 trekvastheid en 20 % rek. De koppeltappen zijn ingezet en gehard, vervaardigd uit speciaal Siemens Martin-vloeiijzer.

In verband met het losraken van door borgringen (Spreungringen) bevestigde wielbanden, wenscht de S.S. Java, dat de wielbanden geborgd worden door bouten, die in de wielvelg geschroefd worden en waarvan het dunnere cylindrisch afgedraaide uiteinde zuiver past in het gat in de wielband. Daar echter hij breuk van den wielband de bouten geen waarborg geven voor het bijeenhouden van de stukken van den gebroken band (zij kunnen zelfs bij dunne wielbanden aanleiding tot de breuk zijn), worden bij de drijf- en koppelwielen, behalve borgbouten ook de gebruikelijke borgringen toegepast. De wielbanden zijn vervaardigd van speciaal Siemens Martin staal met ten minste 80 kg per mm2 trekvastheid en 13 % rek.

De draagpotten voor drijf- en koppelassen zijn van gegoten staal en worden opgesloten in gesloten scheenstukken (Horn-blocks), voorzien van stalen stelspieën. De loopas is uitgevoerd als Bisselas met wiegophanging volgens Amerikaansche constructie, zooals ook reeds bij de 1 D + D Mallet-locomotieven is toegepast en die blijkbaar goed voldoet (zie afb. 8).

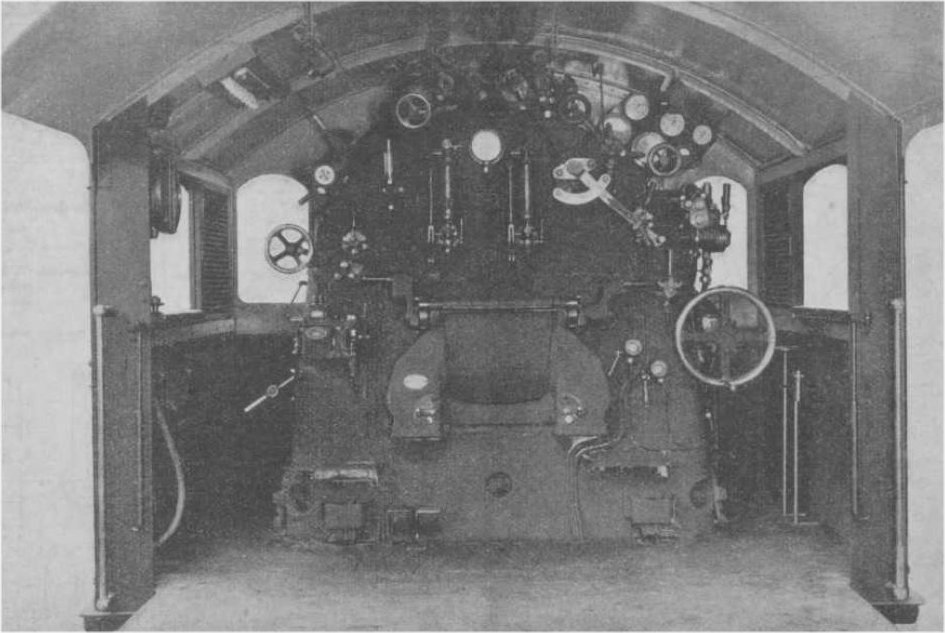

Het machinistenhuis (afb. 9) is met het oog op het klimaat, zoo luchtig mogelijk uitgevoerd, met dubbel dak, wijde openingen aan de zijden, af te sluiten met jalousiën, draaibare voorvensters, waarboven regenschermen. De verschillende afsluiters handgrepen, e. d. zijn zoo toegankelijk en overzichteiijk als mogelijk geplaatst; de verschillende meters zijn alle aan de rechterzijde van het machinistenhuis, dus vlak vóór den machinist, op een meterbord gemonteerd. Alleen de snelheidsmeter moest in verband met het daaraan gekoppelde overbrengingsmechanisme links geplaatst worden.

Met het oog op het gebruik der locomotieven in hergterrein met zware hellingen en veelal ongunstige weersomstandigheden (in den regentijd veel nevel en daardoor vochtige rails), was het noodzakelijk de locomotieven met een betrouwbare zandstrooi-inrichting uit te rusten. Als zoodanig is gekozen een druklucht-zandstrooi-inrichting die reeds bij de 1 D + D Mallet-loco’s met zeer goede resultaten werd toegepast.

Deze inrichting bestaat uit een stoomluchtpomp systeem-Knorr, die lucht op 6 a 8 atmosfeer samenperst en naar een reservoir voert; de luchtdruk wordt binnen bepaalde grenzen gehouden door een automatischen regulateur op de pomp, die deze naar behoefte sneller of langzamer doet loopen. Door middel van een kraan in het machinistenhuis, wordt de lucht uit het reservoir toegelaten in z.g. „Sandtreppen”, waar doorheen de lucht het zand uit de op den ketel geplaatste zandbakken in de zandpijpen vóór de wielen blaast. In den stand „vooruit” van de kraan, wordt zand geblazen vóór de wielen van alle drijf- en koppelassen en in den stand „achteruit” achter de wielen van de drijfas van den voorwagen en de middelste koppelas van den achterwagen.

In de zandbakken bevindt zich een mechanische loswoel-inrichting, bedienbaar vanuit het machinistenhuis. Dit zand-strooisysteem is wel vrij kostbaar en zwaar, vooral waar de locomotief geen drukluchtrem heeft en dus de heele drukluchtinstallatie alleen voor den zandstrooier dient, echter is gebleken, dat bij het slechte zand, waarmede men in Indië werken moet, andere systemen, zooals Gresham en Craven (met vacuumwerking) en Lambert (met ketelwater) niet voldoende betrouwbaar zijn en dus op de berglijnen niet bruikbaar zijn.

De H.D. en L.D.-cylinders zijn buitenliggend; de H.D.-cylinders zijn aan den achterwagen en de L.D.-cylinders aan den voorwagen bevestigd. Deze plaatsing is noodig, omdat het o.a. met het oog op het speelruimte-profiel niet mogelijk is de groote L.D.-cylinders (650 mm inwendig) aan den achterwagen onder te brengen. Het bezwaar, dat men echter hierbij niet omgaan kan, is dat de versche stoomleiding, komende uit de zich in de rookkast bevindende oververhitter kast moet worden voorzien van pakkingbus en kogelscharnier, ten einde de bewegingen van den voorwagen ten opzichte van den achter wagen te kunnen volgen. Evenzoo moet de als receiver dienende pijp van H.D. naar L.D.-cylinders van pakkingbus en kogelscharnier voorzien zijn.

De cylinder- en schuifkastdeksels hebben zuiver vlak geslepen dichtingsranden, zoodat zij zonder pakking stoomdicht zijn; de vóórcylinderdeksels zijn uitgevoerd met drukringen. Als pakking voor de zuigerstangen zijn toegepast gietijzeren pakkingringen, gedeeltelijk volgens het systeem-Sack & Kiesselbach en gedeeltelijk volgens het systeem Huhn. De H.D.-stoomschuifstangen hebben witmetaal-pakking, de L.D.-schuifstangen zijn voorzien van Labyrinth-dichting.

Zoowel H.D.- als L.D.-cylinder hebben binnenladende zuigerschuiven, met smalle, tegen draaiing geborgde dichtingsringen. Deze stoomschuiven loopen in gietijzeren voeringen, die in de schuif kasten geperst zijn.

De stoomschuifbeweging is uitgevoerd volgens systeem-Heusinger von Waldegg (Walschaert), de onderdeelen van H.D.- en L.D.-stoomschuifbewegingen w.o. ook de schuifstangen zijn aan elkander gelijk. De stoomschuifbeweging is zoodanig geconstrueerd, dat bij 50 % en 60 % vulling de door de H.D.- en L.D.-cylinders geleverde arbeid practisch aan elkander gelijk is; bij 45 % vulling is die van den H.D., bij 65 % die van den L.D. iets grooter. Door een wartelmoer in de trekstang tusschen de midden-wentelas en L.D.-stoomschuifbeweging kan de arbeidsverhouding tusschen H.D. en L.D. nog eenigszins gewijzigd worden.

Ten einde bij het aanzetten tijdelijk over grooter vermogen te kunnen beschikken is aan de schaarbeweging van de H.D.-cylinders een aanzetkraan gekoppeld, die bij 70 % vulling opent en versche stoom toelaat in de L.D.-cylinders.

In alle scharnierpunten van de stoomschuifbeweging bevinden zich geharde bouten, terwijl de gaten voor deze bouten voorzien zijn van ingeperste geharde bussen. Deze voor de S.S in Nederlandsch-Indië normale uitvoering heeft het voordeel van minder slijtage, terwijl bij eventueel onrond slijten der gaten de bus slechts vervangen behoeft te worden, zonder dat het noodig is, het gat grooter te boren of de stang te stuiken, zooals bij stangen zonder bussen noodzakelijk is; men is steeds zeker dat de afstand van de harten der gaten onveranderd blijft.

Afb. 9. Machinistenhuis.

Afb. 9. Machinistenhuis.

De kruishoofden zijn uit gegoten staal vervaardigd met de sloffen uit één stuk en met bronzen voeringen zonder wit-metaal.

De drijfstangen grijpen aan de achterste wielen der beide onderstellen aan; drijf- en koppelstangen zijn uitgevoerd met gesloten kop met aanzetbare metalen, waarin strooken wit-metaal.

De locomotieven zijn uitgerust met de volgende remmen:

- een vacuumrem met 2 stuks 18" remcylinders in den voorwagen en 2 stuks 21" remcylinders in den achterwagen, werkende op alle gekoppelde assen van de locomotief met een remdruk van 60 % van het adhesie-gewicht van den voorwagen en 70 % van het adhesie-gewicht van den achterwagen; de remblokken grijpen aan de voorzijde der wielen aan;

- een vacuumrem met één 21"-remcylinder, werkende op de vier assen van den tender;

- een met deze vacuumrem gecombineerde handschroefrem, eveneens werkende op de assen van den tender. De sub 2°. en 3°. genoemde remmen kunnen onafhankelijk van elkander werken en geven elk een remdruk van 75 % van het fendergewicht bij een watervoorraad van 8 ton en een kolenvoorraad van 3 ton;

- een Riggenbach-tegendrukrem, werkende door de samendrukking van de in de stoomcylinders bij afgesloten regulateur aangezogen buitenlucht, met voldoende kracht om een treingewicht van 250 ton op een helling van 25 promille met zekerheid te kunnen afremmen.

- Het vacuum voor de rem wordt opgewekt door een ejecteur van 2" No. 30/20, type Dreadnought (fabrikaat Vacuum Brake Cy.), waarvan de afgewerkte stoom door een vóór het machinistenhuis op den ketel geplaatsten geluidsdemper ontwijkt.

De geluidsdemper is gevuld met kiezelsteenen in plaats van met koperdraaisel, omdat dit laatste door afbrokkelen van de koperdeeltjes op den duur samenpakt en nadeeligen weerstand aan den stoom biedt, terwijl de ruimte tusschen de kiezelsteenen steeds gelijk blijft. De vacuum-reservoirs behorende bij de vacuumremcylinders zijn voor locomotief en tender afzonderlijk gehouden; terwijl ook de koppeling der vacuumleiding tusschen locomotief en tender zoodanig is dat de reminrichtingen van locomotief en tender elk als een afzonderlijk geheel zijn te beschouwen. Een in het machinistenhuis geplaatste dubbele vacuummeter wijst het vacuum in de treinleiding en in de vacuumreservoirs aan.

De scharnierpunten van het remwerk zijn alle voorzien van geharde bussen en geharde bouten.

De werking van de Riggenbachrem is de volgende:

Indien men vooruit rijdende wil remmen, heeft men de volgende handgrepen uit te voeren:

1e. den regulateur sluiten;

2e. de stoomschuifbeweging op „achteruit” zetten;

3e. de luchtschuif, ingebouwd in de exhaustpijp omzetten, zoodat de lucht, die nu door de cylinders wordt aangezogen niet uit de rookkast, doch direct door de opening van de luchtschuif van buiten af toe treedt en dus geen rookgassen, roet e.d. uit de rookkast de cylinders kunnen verontreinigen.

De lucht komt nu eerst in de L.D.-cylinders en door den receiver in de H.D.-cylinders en wordt daar samengeperst; de daartoe noodige arbeid wordt geleverd door de levende kracht van locomotief en trein, waardoor deze op den duur tot stilstand worden gebracht. De werking van de rem wordt geregeld door de lucht uit de H.D.-cylinders naar buiten te doen ontwijken door een klep, die vanuit het machinistenhuis meer of minder geopend kan worden, waardoor dus de compressiedruk lager of hooger kan worden ingesteld. De schoorsteenrand is uitgevoerd als geluidsdemper voor de lucht uit de regelklep.

Ten einde de temperatuurverhooging in de cylinders, ten gevolge van de compressie, binnen redelijke grenzen te houden, wordt door middel van 2 afsluiters in het machinistenhuis, ketelwater in de cylinders toegelaten. De eerstgenoemde luehtschuif wordt bewogen door samen geperste lucht afkomstig van de voor den zand strooier dienende luchtpomp.

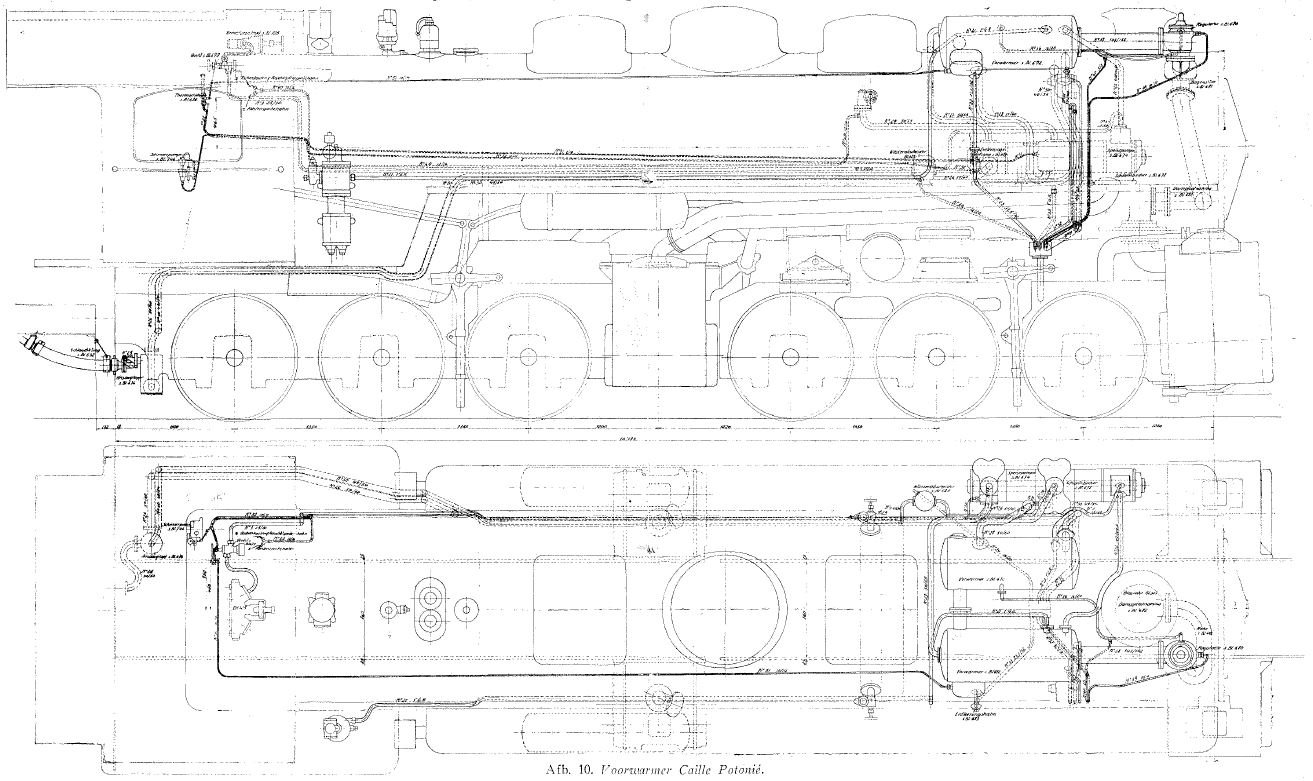

Afb. 10. Voorwarmer Caille-Potonié. Afb. 10. Voorwarmer Caille-Potonié. |  Afb. 11. Voorwarmer Worthington. Afb. 11. Voorwarmer Worthington. |

De locomotieven zijn alle uitgerust met voedingwatervoorwarmers en wel 15 stuks met voorwarmers volgens het systeem Caille-Potonié, fabrikaat van de S.A. l’Auxiliaire des Chemis de Fer et de d’Industrie, type R.M. (afb. 10) en 15 stuks met voorwarmers van de Worthington Pump and Machinery Corporation, type 2 A X. (afb. 11). Beide voorwarmers werken volgens hetzelfde principe n.l. dat een gedeelte van den afgewerkten stoom van de locomotiefmachine, alsmede de afgewerkte stoom van de voedingpomp en luchtpomp in een reservoir gemengd wordt met het koude voedingwater, dat daarbij de bij het condenseeren van den stoom vrijkomende warmte opneemt.

Verder wordt bij beide voorwarmers door een horizontale stoompomp het koude water uit den tender aangezogen en in het meng- of condensreservoir geperst en het warme water uit dat reservoir in den ketel geperst. Bij het systeem-Caille-Potonié is de voedingpomp een horizontale tandempomp, waar stoomzuiger, koudwater- en warmwaterzuiger op één stang bevestigd zijn; de capaciteit van deze langzaamloopende pomp is 11m3 per uur bij 20 dubbele slagen. De stoomverdeeling geschiedt door middel van door de zuiger stang en door stoom gedreven hoofd- en hulpschuiven. De smering van de pomp geschiedt door een oliepomp in het machinistenhuis aangedreven door den waterdruk van de voedingpomp. Het aantal slagen van de voedingpomp kan worden gecontroleerd aan een zichtbaren hefboom van de oliepomp, die zich gelijk met de voedingpomp beweegt.

Ten einde de vulling van den warmwatercylinder te verzekeren zijn omloopleidingen met kleppen aangebracht, die eventueel waterdamp aan de zuigzijde uit den cylinder verwijderen en naar den koudwatercylinder doen ontwijken.

De voorwarmer bestaat uit twee reservoirs; in het eene (het mengreservoir) wordt de afgewerkte stoom toegelaten door een aftakking van de exhaustpijp, waarin kort voor het reservoir een regulateur is geplaatst, in hoofdzaak bestaande uit een door een veer belaste klep, die de toevoer afsluit wanneer de druk in het reservoir te hoog wordt, m.a.w. wanneer er te veel stoom wordt toegevoerd ten opzichte van het koude voedingwater.

Tusschen regulateur en voorwarmer is een olieafscheider ingeschakeld.

Bij een bepaalden stand van het water in het mengreservoir stroomt het warme water over naar het tweede reservoir, van waaruit het naar den ketel geperst wordt. In dit reservoir, dat met de buitenlucht in verbinding staat, kunnen de gassen uit het water ontwijken. Het water dat niet door de pomp naar den ketel geperst wordt, vloeit terug naar de zuigleiding van het koude water.

Door middel van een thermometer in het machinistenhuis kan de temperatuur van het voedingwater gecontroleerd worden.

De A.C.F.I. garandeert een temperatuur van het voedingwater van 98 à 100 °C bij een stoomverbruik van de voedingpomp niet hooger dan 3 % van het gewicht van het in den ketel geperste voedingwater.

De Worthington-voorwarmer heeft een horizontale pomp, waarbij stoomzuiger en warmwater zuiger op één stang bevestigd zijn; de koudwatercylinder ligt naast den warmwatercylinder en vormt daarmede één gietstuk. De beide zuigerstangen zijn met een kruiskop met elkander gekoppeld. De capaciteit van de pomp is 12 m3 per uur bij 54 dubbele slagen per minuut, zij loopt dus aanmerkelijk sneller, dan die der A.C.F.I. De stoomverdeeling is een half automatische en geschiedt door hoofd- en hulpschuiven en door een met de zuigerstang verbonden schuifstang.

De smering geschiedt door een stoomsmeertoestel opgesteld in het machinistenhuis.

De contrôle van het aantal slagen van de pomp geschiedt door een afzonderlijk in de persleiding geplaatst instrumentje, dat evenals bij den A.C.F.I.-voorwarmer, zich in hetzelfde tempo als de voedingpomp beweegt.

De vulling van den warmwatercylinder wordt gewaarborgd door twee klepjes, aangebracht tusschen de kleppenkasten van koud- en warmwatercylinder; wanneer n.l. in de pomp zich waterdamp bevindt, wordt de persdruk in den warmwatercylinder lager dan in den koudwatercylinder waardoor koud water door de klepjes overstroomt naar den warmwatercylinder.

De voorwarmer bestaat bij Worthingtoo slechts uit één reservoir, verdeeld in twee deelen. In het eene deel wordt de afgewerkte stoom toegelaten door een regulateurklep, die slechts stoom toelaat wanneer ook de regulateur van de locomotief-machine geopend is. De stoom wordt in dit gedeelte van den voorwarmer gecondenseerd door het koude voedingwater, dat door een sproeiklep daar in geperst wordt. Het tweede gedeelte, de ontlast ruimte, dient voor het opnemen van een eventueel te veel aan water in de eerstgenoemde mengruimte. De ontlastruimte heeft een overloop naar de zuigleiding van het koude water.

Een pyrometer met aanwijsinstrument in het machinistenhuis dient voor contrôle van de temperatuur van het voedingwater.

De locomotief is verder voorzien van 2 smeerpompen, systeem-Friedmann, Klasse N.S. II, elk met zes aansluitingen, waarmede de cylinders en schuiven gesmeerd worden; in de smeerleidingen zijn olieverstuivers en Olvaterugslagkleppen opgenomen; deze laatste zijn voorzien van een diafragma in plaats van enkele kleppen of kogels en beletten afdoende dat, bij stilstand van de oliepomp, de olieleidingen leegloopen in de cylinders en schuifkasten.

De bovensmering der draagpotten en de smering der schenen geschiedt door aan het frame bevestigde oliebakjes met afsluitbare en regelbare uitlaatopeningen, waaruit de olie door pijpjes naar de te smeren plaatsen gevoerd wordt.

De smeerinrichtingen der drijf- en koppelstangen, kruiskoppen en dergelijke onderdeelen bestaan uit oliebakjes met drukknoppen en opgelaschte deksels.

Ter controle van de snelheid der locomotief is links in het machinistenhuis een registreerende snelheidsmeter, systeem-Hasler, geplaatst, aanwijzende tot 60 km per uur, met kloksignaal bij 55 km per uur.

Voor de verlichting der locomotief is vóór het machinistenhuis op de voetplaat een 500 W turbogenerator opgesteld, systeem-Melms & Pfenniger, München, die gelijkstroom van 24 V levert. De regeling geschiedt door een regulateur op de stoomtoevoer leiding.

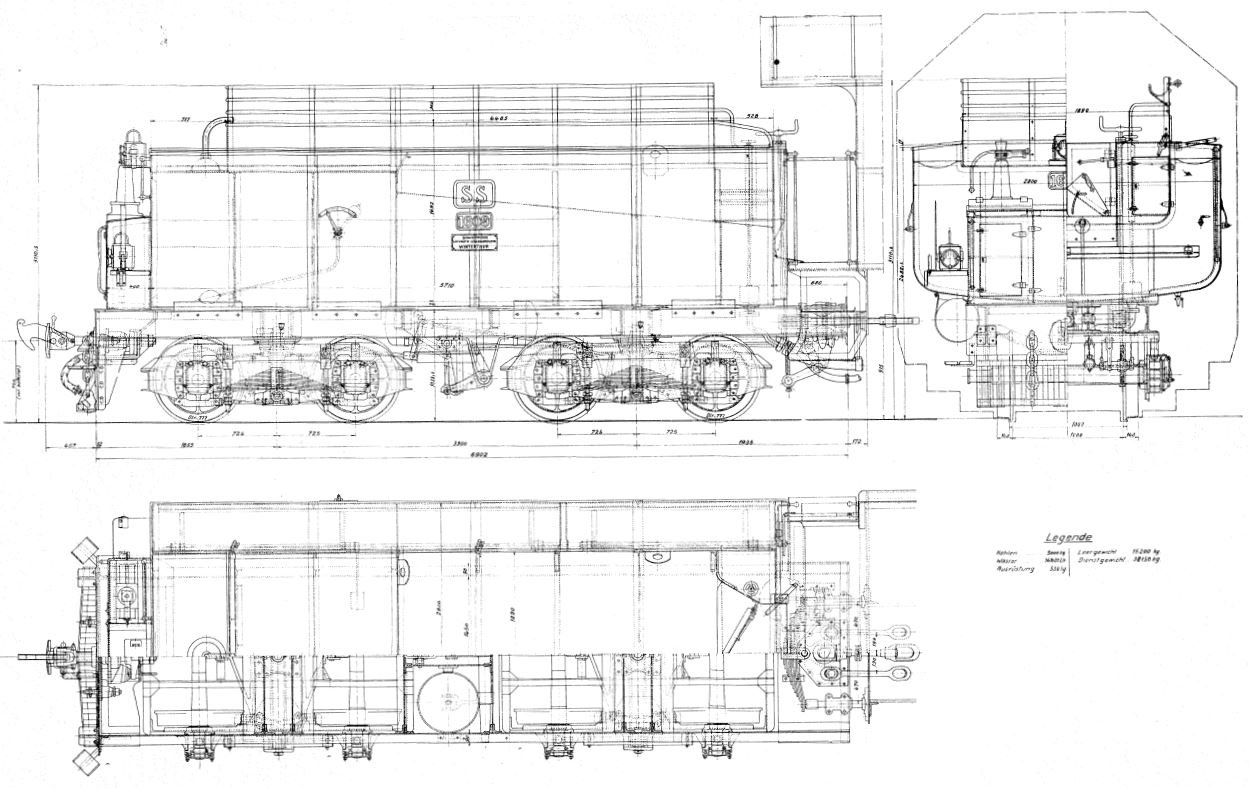

Afb. 12. Vooraanzicht locomotief.

Afb. 12. Vooraanzicht locomotief.

De verlichting bestaat uit:

1 kopseinlantaarn met 1 lamp à 300 N.K. (250 W);

4 zijsein- en 2 sluitseinlantaarns met elk 1 lamp van 25 W;

4 drijfwerklampen elk 25 W;

1 plafondlamp van 25 W in het machinistenhuis;

4 peilglas- en manometer lampen van elk 15 Wt.

In de leiding van de kopseinlantaarn is een weerstand gelegd ten einde het licht tot ongeveer 25 N.K. te kunnen dempen bij het inrijden van stations, enz.

De geheele installatie is met dubbele leiding uitgevoerd, met alle kabels in pijpen gelegd; de isolatie der draden is met het oog op de hooge temperatuur bij ketel en machine, met asbest uitgevoerd.

De kopsein- en de beide voorzijseinlantaarns zijn voorzien van een z.g. draaibare dag- en nachtsein-inrichting (afb. 12). Deze seininrichting, die zoover mij bekend is, alleen bij de spoorwegen in Nederlandsch-Indië toegepast wordt, dient om door het plaatsen van roode of groene schijven (’s nachts glazen) in verschillende combinaties voor de seinlantaarns, vanaf de locomotief mededeelingen te doen aan het personeel langs den weg omtrent op den trein volgende of uit de andere richting komende facultatieve treinen, verlegging van kruisingen e.d. De seinen worden door een stangenstelsel vanuit het machinistenhuis bediend.

Afb. 13. Samenstellingsteekening tender.

Afb. 13. Samenstellingsteekening tender.

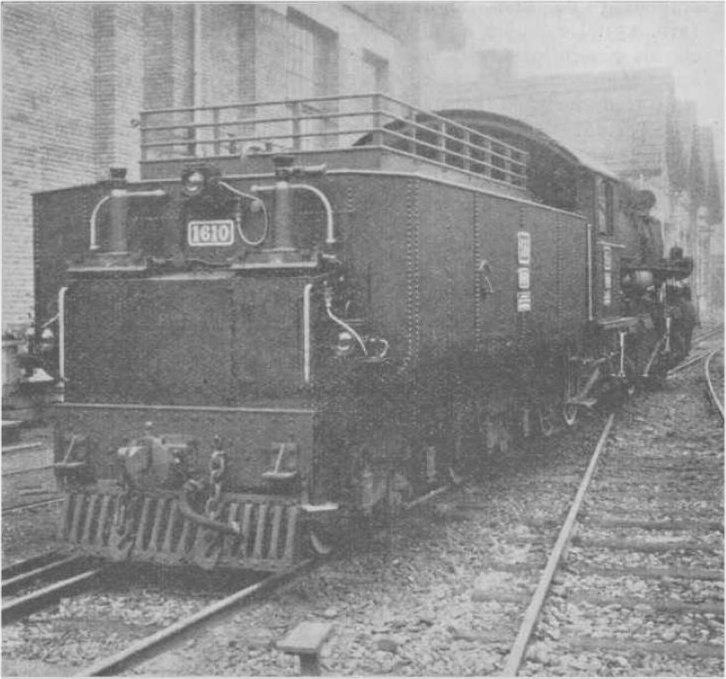

De tender (afb. 13 en 14) rust op twee tweeassige draaistellen. De belasting door het tendergewicht op de assen wordt op de draagpotten overgebracht door met de uiteinden daarop rustende langshefboomen, die op twee tusschen gelegen plaatsen verbonden zijn met een langs veer, die aan de buitenzijde van het draaistelraam draaibaar bevestigd is.

De tenderbak met een inhoud van 16 m3 water en 5 ton kolen is uitgevoerd in den z.g. scheepsvorm van Werkspoor en is met bouten op het onderstel bevestigd. De bak kan in zijn geheel van het onderstel worden gelicht.

De vulopeningen liggen aan weerszijden in de langrichting over de geheele lengte van den waterbak; de kleppen kunnen geopend en gesloten worden vanuit het machinistenhuis. Ten einde de bediening gemakkelijker te maken, zijn de kleppen in de lengte in 2 deelen gedeeld, waarvan het grootste door een tegengewicht uitgebalanceerd is.

Afb. 14. Achteraanzicht tender.

Afb. 14. Achteraanzicht tender.

Aan beide zijden van den bak zijn waterstandsaanwijzers aangebracht, werkende door een vlotter.

De kolenruimte wordt naar de zijde van het machinistenhuis afgesloten door 2 deuren, die door den druk van de steenkolen gesloten gehouden worden; in de deuren zijn schuiven voor het scheppen van de kolen.

Tegen vóór- en achterwand van den waterbak zijn kasten aangebracht voor opbergen van gereedschappen, lantaarns, enz.

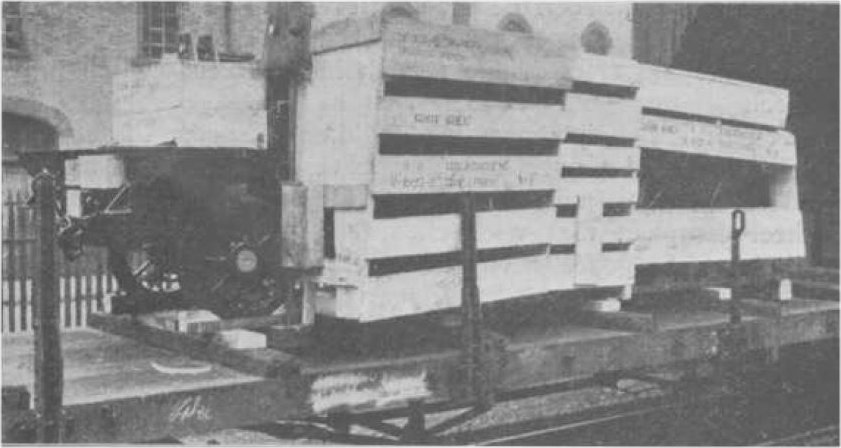

Afb. 15. Verpakking locomotiefonderstel.

Afb. 15. Verpakking locomotiefonderstel.

Ten slotte moge nog met enkele woorden de verpakking besproken worden, die voor zendingen naar Indië steeds een factor van beteekenis is.

Gewoonlijk worden de locomotieven na de proefrit op het fabrieksterrein geheel gedemonteerd en de onderdeelen in kisten verpakt. Het frame met cylinders bleef echter in zijn geheel. Ten einde het tijdroovende uitpakken en sorteeren der onderdeelen in Indië zooveel mogelijk te vermijden en den montagelijd te bekorten, zijn thans de beide locomotief-onderstellen geheel compleet met wielstellen, aspotten, veeren, drijfwerk, cylinders, een gedeelte van de schaarbeweging, remwerk en in het frame liggende stoompijpen, elk als één collo verzonden. Daartoe zijn onder de wielen U-ijzers met zware bouten opgehangen aan het frame, aangebracht, terwijl door een houten omkisting de licht te beschadigen deelen beschermd zijn (afb. 15). De tender-draaistellen, het onderstel en de bak zijn elk als één collo verzonden. De ketel moest zonder bekleeding, appendages, enz. verzonden worden, daar de lengte te groot was, om hem horizontaal of bijna horizontaal in het scheepsruim te laten zakken en bij schuin neerlaten in het ruim de kans op beschading van bekleeding en daarop liggende pijpen te groot was.

Een bezwaar van de hier geschetste wijze van verpakking is, dat de zeevracht hooger is, dan bij de oude verpakkingswijze, hiertegenover staan echter de lagere kosten van demontage in de locomotieffabriek en van montage in Indië.